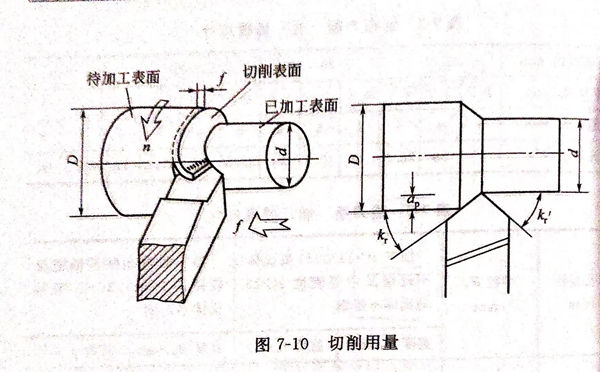

切削用量對加工不銹鋼時的加工硬化、切削力、切削熱等有很大影響,特別是對刀具耐用度的影響較大。選擇的切削用量合理與否、將直接影響切削效果。圖7-10是切削用量示意圖。

1. 切削速度Vc

加工不銹鋼時切削速度稍微提(ti)高一點,切削溫度就會高出許(xu)多,刀(dao)具磨損加劇,耐用度則大幅度下降。

為(wei)了保(bao)證(zheng)合(he)理的(de)刀(dao)具耐用(yong)度,就要降低(di)切削速度,一(yi)般(ban)按車削普通碳鋼的(de)40%~60%選(xuan)取。鏜孔和切斷時,由(you)于刀(dao)具剛(gang)性、散熱條件、冷卻潤滑效果及排(pai)屑情況都(dou)比車外圓差,切削速度還要適當降低(di)。

不(bu)(bu)同(tong)種類的(de)(de)不(bu)(bu)銹(xiu)鋼的(de)(de)切削(xue)加工性各不(bu)(bu)相(xiang)同(tong),切削(xue)速度(du)也需相(xiang)應(ying)調整。一般06Cr18Nil1Ti等奧氏(shi)體不(bu)(bu)銹(xiu)鋼的(de)(de)切削(xue)速度(du)校正(zheng)系數Kv為(wei)1.0,硬(ying)度(du)在 HRC 28 以下的(de)(de)20Cr13等馬氏(shi)體不(bu)(bu)銹(xiu)鋼的(de)(de)Kv為(wei)1.3~1.5,硬(ying)度(du)為(wei)HRC 28~35的(de)(de)20Cr13等馬氏(shi)體不(bu)(bu)銹(xiu)鋼的(de)(de)Kv為(wei)0.9~1.1,硬(ying)度(du)在HRC 35以上的(de)(de)20Cr13等馬氏(shi)體不(bu)(bu)銹(xiu)鋼的(de)(de)Kv為(wei)0.7~0.8,耐濃硝(xiao)酸不(bu)(bu)銹(xiu)鋼的(de)(de)Kv為(wei)0.6~0.7。

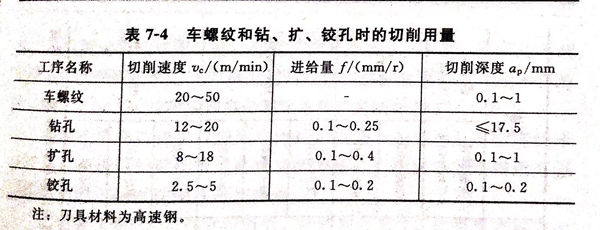

在(zai)表7-4中(zhong),列出了用高(gao)速鋼(gang)刀具(ju)車螺(luo)紋(wen)和鈷、擴(kuo)、鉸孔(kong)時的切削用量。

2. 切削深度ap

粗加工時余量較大,應選用較大的切(qie)(qie)深(shen)(shen),可減少走刀(dao)次數,同時可避(bi)免刀(dao)尖與(yu)毛坯表皮接觸,減輕刀(dao)具磨(mo)損(sun)。但(dan)加大切(qie)(qie)深(shen)(shen)應注意不要因切(qie)(qie)削力過大而引起振動,可選切(qie)(qie)削深(shen)(shen)度ap=2~5mm.精加工時可選較小的切(qie)(qie)削深(shen)(shen)度,還要避(bi)開硬化層,一般(ban)采用切(qie)(qie)削深(shen)(shen)度ap=0.2~0.5mm。

3. 進給量f

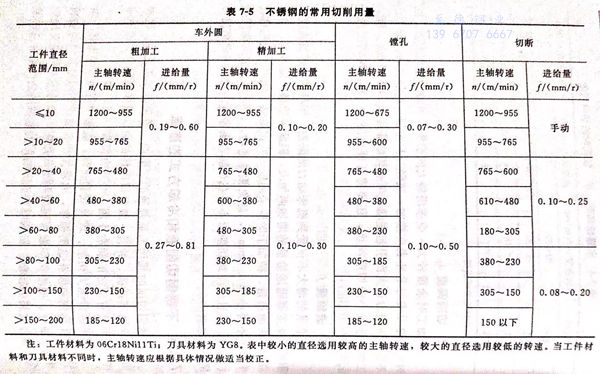

進(jin)給量(liang)的(de)增(zeng)大(da)不(bu)僅受(shou)到機床(chuang)動力(li)的(de)限制,而且切(qie)削(xue)殘留高度和積屑瘤高度都隨進(jin)給量(liang)的(de)增(zeng)加(jia)(jia)而加(jia)(jia)大(da),因此進(jin)給量(liang)不(bu)能過大(da)。為(wei)提高加(jia)(jia)工(gong)(gong)表(biao)(biao)面(mian)質量(liang),精(jing)加(jia)(jia)工(gong)(gong)時應采用較小的(de)進(jin)給量(liang)。同時,應注(zhu)意進(jin)給量(liang)f不(bu)得小于0.1mm/r,避免(mian)(mian)微量(liang)進(jin)給,以免(mian)(mian)在(zai)加(jia)(jia)工(gong)(gong)硬化區進(jin)行切(qie)削(xue),并且應注(zhu)意切(qie)削(xue)刃(ren)不(bu)要在(zai)切(qie)削(xue)表(biao)(biao)面(mian)停(ting)留。加(jia)(jia)工(gong)(gong)不(bu)銹鋼(gang)的(de)切(qie)削(xue)用量(liang)見表(biao)(biao)7-5。