限動芯(xin)棒連軋管工藝被稱作“Retained mandrel mill”或“Multi-stand pipe mill”(簡稱MPM),前(qian)者是(shi)從(cong)芯(xin)棒運動受控這一特點(dian)出發的,故稱為(wei)“限動芯(xin)棒連軋管工藝”,后者是(shi)從(cong)Calmes 取名的“Multi-stand pilger mill”中“Pilger”變(bian)以(yi)“Pipe”演變(bian)而(er)來的。由于這一歷史原因(yin),這種軋機簡稱為(wei) MPM軋機,而(er)不是(shi)RMM.

采用這種工藝軋管,連軋不銹(xiu)鋼管(guan)外徑最大可達406mm(16英寸),最佳尺寸為339.3mm(13 3/8英寸)。該工藝的實質是:在整個軋制過程中,控制芯棒運動速度,使其保持恒定;借助于脫管機,在軋制過程結束時,將芯棒從荒管中抽出,使其與芯棒裝置一起返回。

1. MPM工藝設備特征

a. MPM軋機的特(te)征

MPM軋(ya)機采用(yong)機械限動(dong)(dong)式(shi)芯(xin)棒(bang)(bang)(bang)速(su)度(du)(du)控(kong)制裝置(zhi),芯(xin)棒(bang)(bang)(bang)的(de)快(kuai)速(su)動(dong)(dong)作(zuo)(zuo)(穿心棒(bang)(bang)(bang)、抽芯(xin)棒(bang)(bang)(bang))及限動(dong)(dong)動(dong)(dong)作(zuo)(zuo)(軋(ya)制時(shi)控(kong)制芯(xin)棒(bang)(bang)(bang)速(su)度(du)(du))靠(kao)36m長的(de)大(da)齒(chi)(chi)條來(lai)實現(xian)。快(kuai)速(su)動(dong)(dong)作(zuo)(zuo)由兩(liang)臺500kW直(zhi)流電機分(fen)別(bie)驅動(dong)(dong)兩(liang)個齒(chi)(chi)輪,從齒(chi)(chi)條的(de)上(shang)下側(ce)(ce)帶動(dong)(dong)齒(chi)(chi)條運動(dong)(dong)。限動(dong)(dong)動(dong)(dong)作(zuo)(zuo)時(shi),由8個齒(chi)(chi)輪(上(shang)下各(ge)4個)從齒(chi)(chi)條的(de)上(shang)下側(ce)(ce)帶動(dong)(dong)齒(chi)(chi)條運動(dong)(dong),每個齒(chi)(chi)輪均由1臺110kW直(zhi)流電機單(dan)獨傳動(dong)(dong)。芯(xin)棒(bang)(bang)(bang)運動(dong)(dong)方式(shi)的(de)改(gai)變依靠(kao)氣動(dong)(dong)離(li)合器分(fen)別(bie)接通(tong)或脫開相應的(de)齒(chi)(chi)輪來(lai)實現(xian)。芯(xin)棒(bang)(bang)(bang)的(de)快(kuai)速(su)行程速(su)度(du)(du)為(wei)6m/s,限動(dong)(dong)速(su)度(du)(du)為(wei)0.2~0.5m/s,限動(dong)(dong)工作(zuo)(zuo)行程為(wei)5.0~5.2m.

在Dalmine公司進行試驗時,芯(xin)棒的(de)(de)運動(dong)速度(du)采用(yong)液(ye)壓控(kong)制。但(dan)因液(ye)壓系統控(kong)制芯(xin)棒速度(du)不(bu)夠穩定,有(you)芯(xin)棒斷續運動(dong)的(de)(de)情況,隨(sui)后改(gai)為齒輪齒條傳動(dong)的(de)(de)機(ji)械系統。

MPM的(de)(de)軋(ya)輥(gun)孔型(xing)采用(yong)比(bi)普通連軋(ya)機開口角(jiao)稍小(xiao)的(de)(de)封(feng)閉式圓孔(帶(dai)弧形開口),可以(yi)采用(yong)較大的(de)(de)伸長率。

b. 脫管機的(de)特征(zheng)

MPM的(de)(de)(de)脫(tuo)(tuo)(tuo)管機(ji)(ji)與二(er)(er)輥(gun)式定徑機(ji)(ji)相同(tong)(tong),由(you)于MPM主軋機(ji)(ji)的(de)(de)(de)第(di)七、八機(ji)(ji)架的(de)(de)(de)壓下量很小(xiao),僅靠第(di)七、八機(ji)(ji)架軋輥(gun)的(de)(de)(de)作(zuo)(zuo)用(yong)無法(fa)推(tui)送(song)管子前(qian)(qian)進和使(shi)管子從芯棒(bang)前(qian)(qian)端(duan)脫(tuo)(tuo)(tuo)出,故在MPM工藝(yi)中設置(zhi)幾(ji)架脫(tuo)(tuo)(tuo)管機(ji)(ji),起脫(tuo)(tuo)(tuo)管和定徑的(de)(de)(de)作(zuo)(zuo)用(yong)。脫(tuo)(tuo)(tuo)管機(ji)(ji)的(de)(de)(de)軋輥(gun)直徑為720~850mm,輥(gun)身長(chang)420mm,第(di)一、三架由(you)1臺450kW的(de)(de)(de)直流電機(ji)(ji)驅(qu)動,而第(di)二(er)(er)架則單獨(du)由(you)1臺同(tong)(tong)型號電機(ji)(ji)驅(qu)動。脫(tuo)(tuo)(tuo)管速度必須按(an)連軋原則確定,并與MPM軋機(ji)(ji)的(de)(de)(de)第(di)八機(ji)(ji)架保(bao)持(chi)電氣(qi)連鎖。脫(tuo)(tuo)(tuo)管機(ji)(ji)的(de)(de)(de)減徑率為3.5%~4.6%,孔型與一般二(er)(er)輥(gun)式定徑直機(ji)(ji)相同(tong)(tong)。

c. MPM工藝的芯棒運動特征(zheng)

軋(ya)制過程中,要控(kong)制芯(xin)(xin)(xin)棒(bang)(bang)的速度,使其處于恒定狀態。雖然芯(xin)(xin)(xin)棒(bang)(bang)也隨管子(zi)前進,但其前進速度應遠小于管子(zi)的速度,軋(ya)制結束(shu)后被抽出返回(hui)。軋(ya)制28m長的管子(zi)時,芯(xin)(xin)(xin)棒(bang)(bang)長度為(wei)12m.芯(xin)(xin)(xin)棒(bang)(bang)為(wei)中空水冷(leng)芯(xin)(xin)(xin)棒(bang)(bang),軋(ya)制結束(shu)后,芯(xin)(xin)(xin)棒(bang)(bang)溫度為(wei)400℃,需(xu)要采用(yong)內(nei)外(wai)噴水使之(zhi)均勻冷(leng)卻。

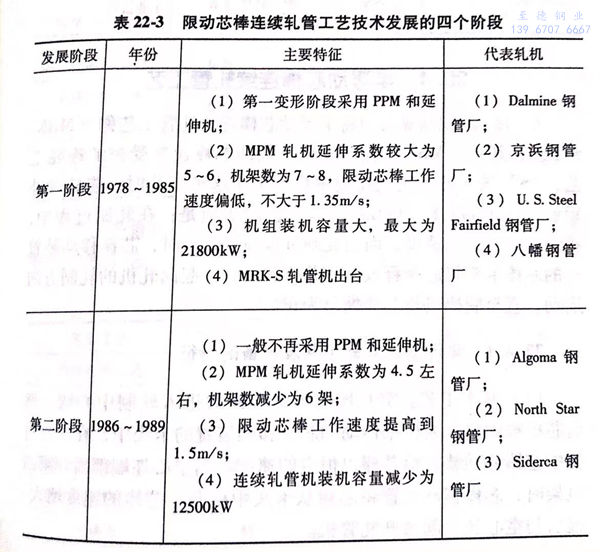

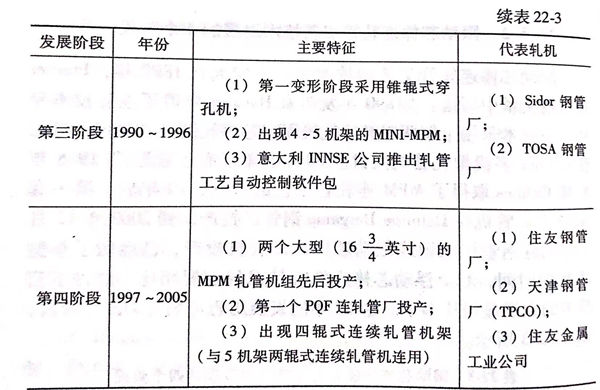

2. 限動芯棒連(lian)軋(ya)管工藝技術發展的4個階段

不(bu)銹鋼(gang)管(guan)(guan)限(xian)動芯(xin)(xin)棒連(lian)(lian)軋(ya)管(guan)(guan)工(gong)藝的技(ji)術(shu)發展(zhan)史(shi)應(ying)溯自1890年(nian),Pfeiffer在(zai)一(yi)篇文章中寫道(dao):“1890年(nian)發明(ming)家Heckert 申請了連(lian)(lian)軋(ya)技(ji)術(shu)專利(li)(li),該技(ji)術(shu)采用十(shi)架(jia)兩輥(gun)高速軋(ya)機(ji)(ji)固定(ding)芯(xin)(xin)棒軋(ya)制(zhi)空心(xin)管(guan)(guan)坯。可見在(zai)Calmes 多機(ji)(ji)架(jia)軋(ya)管(guan)(guan)機(ji)(ji)問世前80年(nian),就已有了雛形。”1968年(nian)A.H.Calmes 取得了MPM連(lian)(lian)軋(ya)管(guan)(guan)工(gong)藝的權(quan)利(li)(li),10年(nian)后(hou),第(di)一(yi)套(tao)MPM連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)在(zai)Dalmine Bergamo 鋼(gang)管(guan)(guan)廠投(tou)產,到(dao)2003年(nian)12月天津無(wu)縫不(bu)銹鋼(gang)管(guan)(guan)廠三輥(gun)式限(xian)動芯(xin)(xin)棒連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)投(tou)產,已經(jing)歷(li)了整(zheng)整(zheng)25年(nian)的時間,和全(quan)浮動芯(xin)(xin)棒連(lian)(lian)軋(ya)管(guan)(guan)技(ji)術(shu)的發展(zhan)相比,這(zhe)種工(gong)藝技(ji)術(shu)的發展(zhan)顯(xian)得快多了。這(zhe)25年(nian)的發展(zhan)歷(li)程(cheng)可劃分為四(si)個階段,如表(biao)22-3所示(shi)。