不銹鋼(gang)管(guan)張力減徑加工中容易出現的缺(que)陷(xian)有(you)以下(xia)幾種:

1. 結(jie)疤: 其原因是出再加熱爐時,氧化鐵皮粘結(jie)的(de)硬雜質殘(can)留在管面上,在張減機中(zhong)壓入(ru)表層而引起(加強除鱗效果);

2. 麻面(mian): 主要由軋輥(gun)孔(kong)型(xing)磨損引起,輕者通過(guo)修磨孔(kong)型(xing)來解決(jue),嚴重(zhong)要換輥(gun);

3. 軋折(zhe): 主要是單機壓下率過大,輥縫設置不(bu)正確,還可由孔型的正負寬展、速(su)度制度不(bu)匹配引起;

4. 直徑超差: 由孔(kong)型設計不(bu)當、孔(kong)型磨損或軋(ya)機(ji)(ji)(ji)調整(zheng)不(bu)正確(que)所(suo)引起(qi),這時一般精(jing)軋(ya)機(ji)(ji)(ji)架(jia)要更換,如(ru)(ru)果(guo)是可調機(ji)(ji)(ji)架(jia),則可以(yi)進(jin)行(xing)微(wei)調,注意在微(wei)調中會(hui)引起(qi)一定的(de)(de)橢圓度的(de)(de)增加,所(suo)以(yi)要根據成品的(de)(de)公(gong)差范圍(wei)和一定的(de)(de)橢圓偏差值(zhi)來(lai)合理選定調整(zheng),如(ru)(ru)果(guo)不(bu)行(xing),則應更換機(ji)(ji)(ji)架(jia);

5. 壁厚(hou)偏差(cha): 主要由來料寸波動和各機架(jia)張力(li)系數設置(zhi)不當(dang)引起(qi),主要措施(shi)是嚴格控制來料尺(chi)寸波動,并根據壁厚(hou)超差(cha)設置(zhi)相(xiang)應的(de)速度(du)(du)制度(du)(du);

6. 外(wai)徑偏差控(kong)制;

7. 壁厚偏差控制(zhi)。

下(xia)面(mian)重點介紹常(chang)見(jian)的質(zhi)量缺(que)(que)陷--內六方缺(que)(que)陷。

1. 定義

當在張減機中軋制總減徑量較大的不(bu)銹(xiu)鋼厚壁管時,內部形狀可能會出現六角形,通常這種軋制缺陷我們稱作內六方缺陷,這種軋制缺陷是由軋制中實際情況決定的。

2. 機理(li)

在(zai)實(shi)際軋制中(zhong),沿管圓周截面(mian)壓下量不(bu)(bu)同,造(zao)成(cheng)(cheng)(cheng)張力(li)不(bu)(bu)同,從而(er)形成(cheng)(cheng)(cheng)不(bu)(bu)均勻壁厚(hou)造(zao)成(cheng)(cheng)(cheng)內(nei)六(liu)方缺陷。通常孔(kong)(kong)型(xing)底部(bu)壓下量大,大部(bu)分接觸區(qu)處在(zai)前滑區(qu),形成(cheng)(cheng)(cheng)的(de)張力(li)較大,管壁容易拉薄。在(zai)前后機架成(cheng)(cheng)(cheng)60°布置的(de)孔(kong)(kong)型(xing)中(zhong),有六(liu)個點被(bei)反復地加工,增(zeng)厚(hou)減(jian)薄,最后總體(ti)趨(qu)勢仍然(ran)是(shi)減(jian)薄,而(er)在(zai)孔(kong)(kong)型(xing)底部(bu)頂點左右(you)30°處,相對(dui)孔(kong)(kong)型(xing)底部(bu)金屬來說形成(cheng)(cheng)(cheng)一段內(nei)六(liu)角增(zeng)厚(hou)段,這(zhe)就形成(cheng)(cheng)(cheng)了內(nei)六(liu)方缺陷。

3. 方案

通(tong)(tong)常這(zhe)種缺陷是(shi)可以通(tong)(tong)過合(he)適的(de)孔(kong)(kong)型來消除的(de),其實質就(jiu)是(shi)建立(li)(li)在沿(yan)管(guan)(guan)周方(fang)向建立(li)(li)合(he)適的(de)張(zhang)力條件(jian),通(tong)(tong)過改(gai)(gai)善軋輥接觸(chu)軋件(jian)的(de)長(chang)度來改(gai)(gai)善張(zhang)力條件(jian),保證管(guan)(guan)周有(you)均勻(yun)張(zhang)力。如Φ84mm的(de)管(guan)(guan),若(ruo)采(cai)(cai)用(yong)1.07橢圓(yuan)系數,接觸(chu)長(chang)度為(wei)25mm,若(ruo)采(cai)(cai)用(yong)1.02的(de)孔(kong)(kong)型,將會達到(dao)33.5mm,減小接觸(chu)長(chang)度就(jiu)能(neng)顯著減小孔(kong)(kong)型底(di)部張(zhang)力,有(you)效防(fang)止壁厚拉薄。不(bu)過這(zhe)種改(gai)(gai)變不(bu)是(shi)幾個(ge)機架就(jiu)能(neng)做到(dao)的(de),有(you)時甚至(zhi)需要10多個(ge)機架來實現。

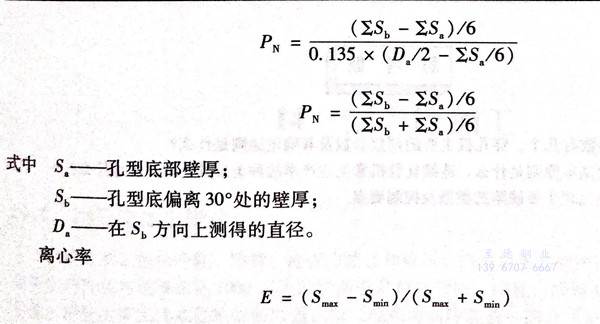

質量參數: 內六方系數PN與尺寸Sa和Sb值有關

其中,Smax為取6個或12最大測量值的平均值;Smin 為取6個或12最小測量值的平均值。

一、實(shi)際操作中質量控制操作

換(huan)規(gui)格時,仔(zi)細(xi)檢(jian)查(cha)每一機(ji)架,仔(zi)細(xi)核對(dui),確保無誤。

取樣分析內容包括:

1. 外徑:將鋼管停(ting)在張減(jian)輸出輥道,氧化焰(yan)切頭,冷(leng)卻切頭,在截面上取互相垂(chui)直的位(wei)置來檢查尺寸(cun);

2. 壁厚:用(yong)手提超聲波測厚儀檢查時,取(qu)互成45°角(jiao)的(de)8個點測值(zhi)并取(qu)平均值(zhi);

3. 長(chang)度(du):在張減出口輥道上設置參考點檢查鋼管(guan)長(chang)度(du)、入爐前管(guan)坯重(zhong)量、成(cheng)品管(guan)直徑(jing)、成(cheng)品管(guan)壁厚;

4. 外表面:

凹痕(hen)-再(zai)加熱(re)爐時過(guo)氧化所致;

步進梁(liang)印痕-步進梁(liang)上氧(yang)化物沒被清除干凈所致;

折痕-薄壁管軋制(zhi)時連軋材料缺(que)陷所致;

孔洞-帶(dai)有橫向趨勢的裂孔;

結疤-連軋孔型磨損(sun)所致(zhi);

5. 內表面:

內折(zhe)-穿孔造成(cheng)鱗狀(zhuang)物和材料破損;

內直道(dao)-芯棒劃痕所致;

內(nei)結疤-除(chu)氧(yang)化劑未完(wan)全(quan)反(fan)應形成(cheng)的(de)殘余(yu)物在鋼管(guan)內(nei)表面造成(cheng)的(de)壓痕,形成(cheng)的(de)凹坑。

二、軋(ya)制之(zhi)前(qian)的現場(chang)檢查

在(zai)軋制(zhi)之(zhi)前,對工具(ju)和(he)(he)設定參數進行(xing)(xing)檢(jian)查,以保障良好的設備狀態(tai)和(he)(he)產(chan)品質量。在(zai)完(wan)(wan)成(cheng)所有工具(ju)裝配(pei)和(he)(he)完(wan)(wan)成(cheng)全部設定以后,操(cao)作人員將在(zai)現場執行(xing)(xing)如下檢(jian)查:

1. 再加熱爐與張減機(ji)之間的輥道高度;

2. 張(zhang)減(jian)機中(zhong)傳(chuan)輸機架(jia)的(de)軋輥直徑(jing)以及導向管內徑(jing)(根據軋制表的(de)要(yao)求);

3. 張減機后的(de)輥道高(gao)度;

4. 軋制(zhi)機架的軋輥冷卻;

5. 軋制之(zhi)前要檢(jian)查孔型(xing)的長(chang)短(duan)軸尺寸。

當所有的設定被檢查時,張減機應再次啟動(dong)并且打開機架(jia)冷卻水,操作人員的任務是目(mu)測每(mei)個機架(jia)系統是否正常工作。