1. 周(zhou)期式冷軋管機結構特點(dian)

二輥周期冷軋管機是具有周期性工作制度的二輥式軋機,軋制過程中工作機架連同軋輥由曲柄連桿機構帶動做往復運動。在軋制過程中,不銹鋼(gang)管(guan)在變斷面的圓軋槽和不動的錐形頂頭組成的環形孔型中往復軋制。周期式軋管機的結構特點是:1. 在軋制過程中,工作機架連同軋輥由曲柄連桿機構帶動作往復運動;2. 軋機由三部分組成,即機架和軋輥做往復運動的主傳動裝置包括主電機、減速箱、曲柄連桿機構和齒輪齒條系統、工作機架和在軋輥極限位置設有送進和回轉鋼管的分配機構。

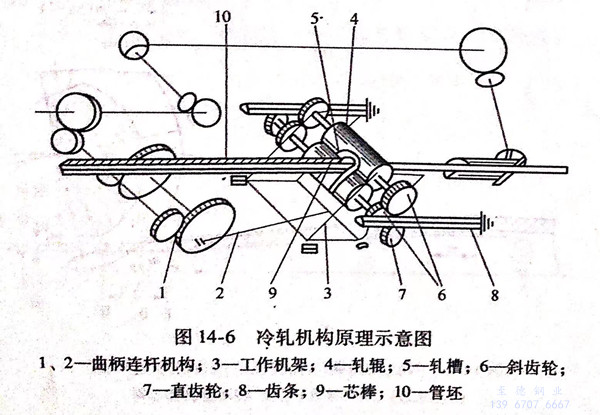

2. 周期式(shi)冷軋管(guan)機構(gou)原理(li)

如(ru)圖14-6所示,在(zai)軋(ya)制(zhi)過(guo)程(cheng)中,工作(zuo)機(ji)架(jia)3連(lian)同(tong)軋(ya)輥(gun)4,由(you)曲柄連(lian)桿機(ji)構1、2帶動做往復運動。在(zai)工作(zuo)機(ji)架(jia)內(nei)裝有(you)(you)兩(liang)(liang)個軋(ya)輥(gun)4,每個軋(ya)輥(gun)的軸頭上裝有(you)(you)斜齒(chi)輪(lun)(lun)6,借(jie)此使上下軋(ya)輥(gun)得(de)到同(tong)步旋轉。下輥(gun)的軸端還(huan)裝有(you)(you)直齒(chi)輪(lun)(lun)7,它與固定(ding)在(zai)機(ji)架(jia)兩(liang)(liang)側托架(jia)上的齒(chi)條8相(xiang)咬合,機(ji)架(jia)移動時,下軋(ya)輥(gun)由(you)于其直齒(chi)主動輪(lun)(lun)7和固定(ding)齒(chi)條8咬合而旋轉,借(jie)助被動齒(chi)輪(lun)(lun)6下上軋(ya)輥(gun)作(zuo)同(tong)步而方向相(xiang)反的運動。

軋輥(gun)(gun)上鑲有軋槽5由耐磨(mo)的(de)(de)材(cai)料制成如GCr15鍛坯加工,鑲在(zai)(zai)半圓(yuan)形的(de)(de)輥(gun)(gun)身(shen)上,并用楔鐵固定。孔型(xing)直徑是(shi)變化的(de)(de),其開始尺(chi)寸(cun)(cun)相當于管料的(de)(de)外(wai)徑,而終了尺(chi)寸(cun)(cun)相當于成品管的(de)(de)外(wai)徑,在(zai)(zai)輥(gun)(gun)身(shen)上還開有兩個切口,以(yi)便在(zai)(zai)軋制過程中鋼(gang)管可(ke)在(zai)(zai)孔型(xing)中進(jin)行軸向(xiang)送進(jin)或自由翻轉。

3. 周期式冷軋(ya)管機的軋(ya)制過程

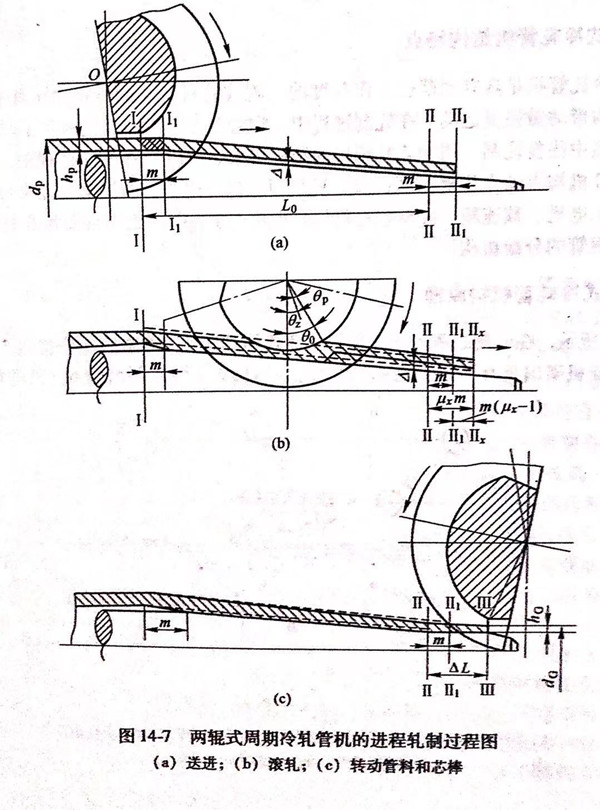

圖14-7是兩輥式周期冷軋(ya)管機的進程軋(ya)制工作圖示,

a. 管料送進

軋輥位于進程軋制的起始位置,也稱進軋的起點Ⅰ,管料送進m值,Ⅰ 移至Ⅰ1Ⅰ1,軋制錐前端由ⅡⅡ移至Ⅱ1Ⅱ1,管體內壁與芯棒間形成間隙Δ;

b. 進程軋(ya)制

進軋時軋輥向前滾軋,軋件隨著向前滑動,軋輥前部的間隙隨之擴大,變形區由兩部分組成瞬時減徑區和瞬時減壁區,各自所對應的中心角分別為減徑角θp,和減壁角θ0,兩者之和為咬入角θz,整個區域為瞬時變形區;

c. 轉(zhuan)動管料和芯棒

滾軋(ya)到管(guan)件末端后,設(she)計孔型(xing)又稍大于成品外徑,將(jiang)料轉(zhuan)動60°~90°,芯棒也同時轉(zhuan)動,但轉(zhuan)角略小,以求磨損(sun)均勻,軋(ya)件末端滑移(yi)至ⅢⅢ,一次軋(ya)出總長ΔL=mμε(με總延(yan)伸系(xi)數),軋(ya)至中(zhong)間(jian)(jian)任意位(wei)置(zhi)時,軋(ya)件末端移(yi)至Ⅱ-Ⅱ軋(ya)出長度(du)為ΔL,=mμε(μzx為中(zhong)間(jian)(jian)任意位(wei)置(zhi)的積累延(yan)伸系(xi)數);

d. 回程軋制

又稱回(hui)軋(ya)(ya),軋(ya)(ya)輥從軋(ya)(ya)件末(mo)端向(xiang)回(hui)滾軋(ya)(ya),因為進(jin)(jin)程(cheng)軋(ya)(ya)制(zhi)(zhi)時機架有彈跳,金屬(shu)沿孔型橫向(xiang)也有寬展,所(suo)以回(hui)程(cheng)軋(ya)(ya)制(zhi)(zhi)時仍(reng)有相(xiang)當的(de)減壁(bi)量,約占一(yi)個(ge)周期總(zong)減壁(bi)量的(de)30%~40%.回(hui)軋(ya)(ya)時的(de)瞬時變(bian)形區(qu)與進(jin)(jin)程(cheng)軋(ya)(ya)制(zhi)(zhi)相(xiang)同,也由減徑(jing)和減壁(bi)兩區(qu)構成。返程(cheng)軋(ya)(ya)制(zhi)(zhi)時,金屬(shu)流動方向(xiang)仍(reng)向(xiang)原(yuan)延伸方向(xiang)流動。

每一周期管料送進體積為mF0(F0是管料橫截面積),軋制出口橫截面積為F1,延伸總長ΔL,則按體積不變條件可得:

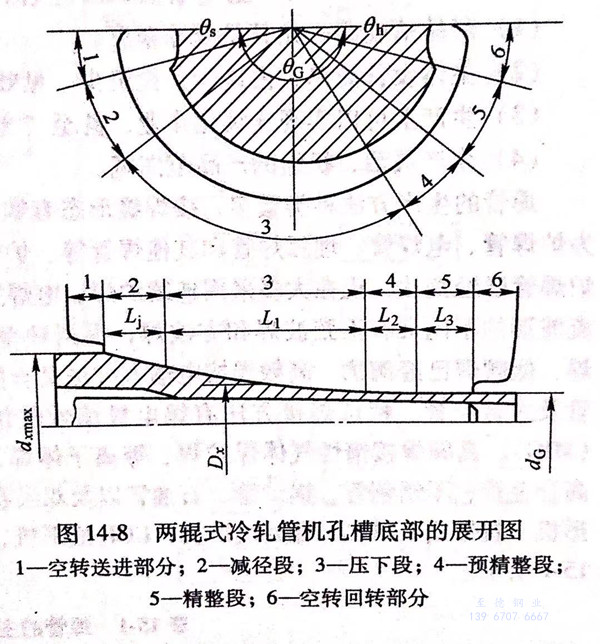

如按(an)進程軋制展開軋輥孔型(xing),可分(fen)為四段(duan)(duan)(duan)變形區:減徑段(duan)(duan)(duan)、壓下段(duan)(duan)(duan)、預精整段(duan)(duan)(duan)和精整段(duan)(duan)(duan),參見(jian)圖14-8.

1. 空轉管料(liao)送(song)進部分(fen)。

2. 減(jian)徑(jing)段(duan):壓縮管(guan)料(liao)外(wai)徑(jing)直(zhi)至內表(biao)面與芯(xin)(xin)(xin)棒接觸為止,因為減(jian)徑(jing)時壁厚增(zeng)加、塑性(xing)降低,橫剖面壓扁擴大了芯(xin)(xin)(xin)棒兩側非(fei)接觸區,惡化了變形的(de)均勻性(xing),并且容易(yi)軋折,所以減(jian)徑(jing)量愈小(xiao)愈好(hao)。一(yi)般管(guan)料(liao)內徑(jing)與芯(xin)(xin)(xin)棒最大直(zhi)徑(jing)間的(de)間隙Δ取在管(guan)料(liao)內徑(jing)的(de)3%~6%以下。

3. 壓下段:是主要(yao)變(bian)形階段,同時(shi)減(jian)(jian)徑(jing)、減(jian)(jian)壁。正確設計這一段變(bian)形曲(qu)線和孔(kong)型寬度,是孔(kong)型設計的主要(yao)內(nei)容(rong),設計應根據加(jia)工(gong)材料的性能和質(zhi)量(liang)要(yao)求進行。

4. 預精整段:在此段最后(hou)定壁主要(yao)變形結束。

5. 精(jing)整段:主要作用是定徑(jing),同時進一步提高表面質量尺寸精(jing)度。