浙江至德鋼業有限公司承接一臺生成油脫硫化氫塔,設計壓力為0.93MPa,設計溫度為250℃,介質為生成油、硫化氫、水蒸氣,屬I類壓力容器。主體材質為20R+SUS321(相當于我國鋼號06Cr18Ni11Ti),厚度為(12+3)mm,焊縫系數為1。要求焊后對A、B類焊縫進行100%X射線檢測Ⅱ級合格,復層進行著色檢查。設備主材是由20R和SUS321兩種鋼材經爆炸復合而成,為BI標準,即結合率為100%。

一、不銹鋼復合鋼板焊接特點

復(fu)合鋼(gang)板的(de)(de)(de)基(ji)層(ceng)(ceng)主要滿足(zu)結構強度和(he)(he)剛度的(de)(de)(de)要求,復(fu)層(ceng)(ceng)滿足(zu)耐蝕、耐磨等(deng)特殊要求。由于(yu)(yu)基(ji)層(ceng)(ceng)與復(fu)層(ceng)(ceng)是兩(liang)種(zhong)(zhong)化(hua)學(xue)成(cheng)分(fen)、力學(xue)性(xing)(xing)能(neng)(neng)差別很(hen)大的(de)(de)(de)金屬復(fu)合而成(cheng),焊(han)(han)(han)(han)接(jie)(jie)時應對(dui)基(ji)層(ceng)(ceng)和(he)(he)復(fu)層(ceng)(ceng)分(fen)別進行焊(han)(han)(han)(han)接(jie)(jie)。而過渡層(ceng)(ceng)的(de)(de)(de)焊(han)(han)(han)(han)接(jie)(jie)屬于(yu)(yu)異種(zhong)(zhong)鋼(gang)的(de)(de)(de)焊(han)(han)(han)(han)接(jie)(jie),其焊(han)(han)(han)(han)接(jie)(jie)性(xing)(xing)能(neng)(neng)要兼顧基(ji)層(ceng)(ceng)和(he)(he)復(fu)層(ceng)(ceng)兩(liang)種(zhong)(zhong)鋼(gang)材(cai)(cai)的(de)(de)(de)性(xing)(xing)能(neng)(neng)。如果焊(han)(han)(han)(han)材(cai)(cai)或(huo)焊(han)(han)(han)(han)接(jie)(jie)參數(shu)選(xuan)擇不(bu)當,往(wang)往(wang)由于(yu)(yu)基(ji)層(ceng)(ceng)焊(han)(han)(han)(han)接(jie)(jie)時可(ke)能(neng)(neng)熔化(hua)不(bu)銹鋼(gang)復(fu)層(ceng)(ceng),使(shi)合金元素滲入而導致基(ji)層(ceng)(ceng)嚴重(zhong)脆化(hua),甚至產(chan)生裂紋(wen)。而復(fu)層(ceng)(ceng)的(de)(de)(de)焊(han)(han)(han)(han)縫(feng)可(ke)能(neng)(neng)遭到嚴重(zhong)稀釋,降(jiang)低其塑性(xing)(xing)及耐蝕性(xing)(xing)。因此(ci),過渡層(ceng)(ceng)的(de)(de)(de)焊(han)(han)(han)(han)接(jie)(jie)材(cai)(cai)料和(he)(he)焊(han)(han)(han)(han)接(jie)(jie)參數(shu)的(de)(de)(de)選(xuan)擇成(cheng)為復(fu)合鋼(gang)材(cai)(cai)焊(han)(han)(han)(han)接(jie)(jie)的(de)(de)(de)關(guan)鍵。

二、焊接工藝(yi)試驗

1. 坡口形式的(de)選擇

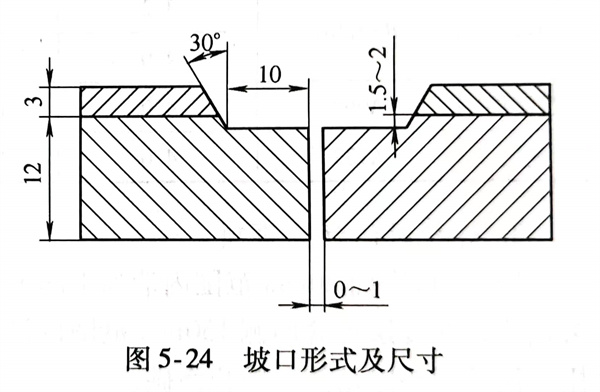

由于此設備介質含有H2S及水蒸氣,易產生應力腐蝕,工況條件比較惡劣。按設計圖樣要求,選用圖5-24所示的坡口形式和尺寸。

這種類型坡(po)口形式有下列(lie)優點:第(di)一(yi),基層(ceng)(ceng)(ceng)可采用(yong)埋弧焊(han),以(yi)提(ti)高(gao)效率(lv),保(bao)證焊(han)圖5-24 坡(po)口形式及(ji)尺(chi)寸縫質(zhi)量;第(di)二,焊(han)接過(guo)渡層(ceng)(ceng)(ceng)時熔合比小,可降低(di)焊(han)縫的稀釋率(lv),且保(bao)證過(guo)渡層(ceng)(ceng)(ceng)焊(han)縫的性(xing)能(neng);第(di)三,能(neng)避免基層(ceng)(ceng)(ceng)金屬焊(han)到復(fu)層(ceng)(ceng)(ceng)上,以(yi)保(bao)證復(fu)層(ceng)(ceng)(ceng)的耐蝕性(xing)。

2. 焊接方法的選擇

由于該設備直徑大,基層厚度達12mm,因此基層可采用埋弧焊完成,而過渡層和復層可選用焊條電弧焊、氣體保護焊等方法。不銹鋼藥芯焊絲自問世以來,以其電弧燃燒穩定、焊接飛濺小、質量好及生產效率高、綜合成本低等得到肯定。其中CO2氣體對藥芯焊絲沒有明顯的增碳現象且對耐蝕性與其他焊接方法相當。因此,選用藥芯焊絲CO2氣體保護焊來焊接過渡層和復層。

3. 焊(han)接材(cai)料的選擇

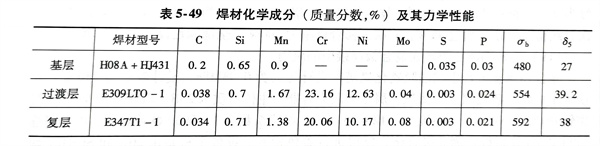

復(fu)(fu)合鋼(gang)板焊(han)(han)材(cai)(cai)的(de)選(xuan)(xuan)(xuan)(xuan)擇(ze)應遵循下(xia)列原(yuan)則:①. 基層焊(han)(han)接(jie)(jie)(jie)選(xuan)(xuan)(xuan)(xuan)擇(ze)與基層強(qiang)度相(xiang)當的(de)焊(han)(han)材(cai)(cai),以保(bao)證(zheng)焊(han)(han)縫的(de)抗拉強(qiang)度不(bu)低于基層母材(cai)(cai)標準規定的(de)下(xia)限值;②. 復(fu)(fu)層焊(han)(han)接(jie)(jie)(jie)選(xuan)(xuan)(xuan)(xuan)擇(ze)與復(fu)(fu)層化學(xue)成(cheng)分(fen)相(xiang)當的(de)焊(han)(han)接(jie)(jie)(jie)材(cai)(cai)料,以保(bao)證(zheng)焊(han)(han)接(jie)(jie)(jie)接(jie)(jie)(jie)頭的(de)耐(nai)蝕性(xing)不(bu)低于復(fu)(fu)層鋼(gang)板的(de)性(xing)能;③. 過渡層焊(han)(han)材(cai)(cai)的(de)選(xuan)(xuan)(xuan)(xuan)擇(ze)要(yao)考慮基層對焊(han)(han)縫的(de)稀釋作用,需采(cai)用使(shi)合金(jin)(jin)成(cheng)分(fen)比復(fu)(fu)層合金(jin)(jin)成(cheng)分(fen)較(jiao)高(gao)的(de)焊(han)(han)材(cai)(cai)。所選(xuan)(xuan)(xuan)(xuan)焊(han)(han)材(cai)(cai)的(de)化學(xue)成(cheng)分(fen)及力(li)學(xue)性(xing)能見(jian)表5-49。

4. 焊接參數

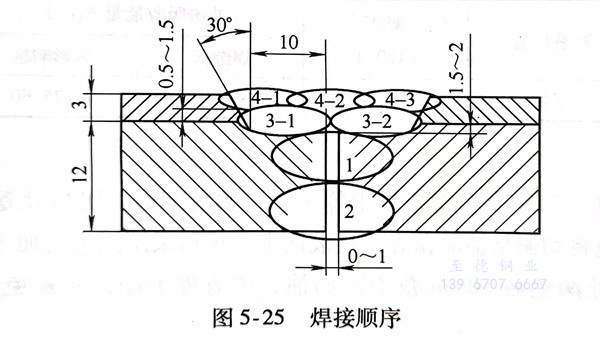

采用松下KRFII-350型CO2氣體保護焊機。對厚度為(12+3)mm的20R+SUS321 鋼板進行焊接工藝試驗。通過調整工藝參數,當I=140~150A,U=22~24V,CO2氣體流量為20~25L/min時,電弧穩定、飛濺小、焊波細密成形式最好,并經X射線檢測無任何超標缺陷。焊接順序如圖5-25所示。

5. 化學(xue)成分分析

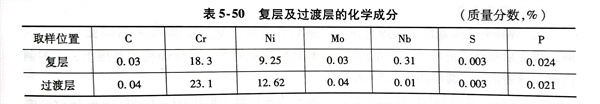

焊后分別在焊縫的復層表(biao)(biao)面和距表(biao)(biao)面5mm處(過渡層)進行化學成分取樣分析,結果見表(biao)(biao)5-50。

從表(biao)中可(ke)以看出(chu):過渡層和復層均采用(yong)了CO2氣體保護焊,焊縫并無增碳(tan)現(xian)象。復層焊縫的(de)化(hua)學成(cheng)分基(ji)本與(yu)母(mu)材相當,且S、P得(de)到較(jiao)好的(de)控制,能滿足設備的(de)耐蝕性的(de)要求(qiu)。

6. 應力腐蝕

對于含濕H2S介質的設備,嚴格控制焊縫硬度小于或等于22HRC,可降低產生應力腐蝕的傾向。做了橫向剖面試樣,在橫斷面的過渡區和表面進行了硬度測試,其硬度值均在20HRC以下。

7. 晶間腐蝕(shi)

由于不(bu)銹鋼藥芯焊絲(si)中含(han)有穩定化元素Mo且S、P含(han)量(liang)低,焊縫復層金屬(shu)按GB/T 4334.5進行晶間腐蝕試驗,全部(bu)合格,焊接接頭未出現晶間腐蝕裂紋。

三、焊接(jie)工藝評(ping)定(ding)

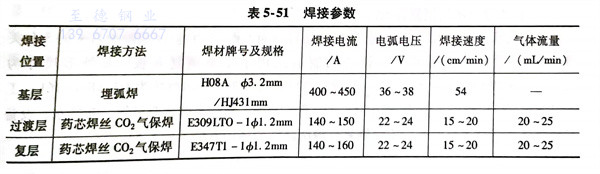

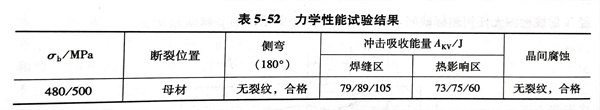

在(zai)正式焊接(jie)產品(pin)前,根據JB 4708-2000要求(qiu)進行了焊接(jie)工藝評(ping)定,工藝評(ping)定焊接(jie)參數見(jian)表(biao)5-51,力學(xue)性能結果見(jian)表(biao)5-52。

四、產品焊接

1. 焊前準備

不銹復(fu)(fu)合鋼板采用等離子切(qie)(qie)割(ge)機下料(liao),切(qie)(qie)割(ge)時(shi)復(fu)(fu)層朝上(shang),從復(fu)(fu)層側開(kai)始切(qie)(qie)割(ge),避(bi)(bi)免將切(qie)(qie)割(ge)熔渣濺落在(zai)復(fu)(fu)層表面(mian)上(shang)。坡口采用刨邊機加工,鋼板在(zai)組裝和施焊前將坡口內(nei)處兩(liang)側各50mm范圍內(nei)的油(you)、銹清理干凈,并避(bi)(bi)免復(fu)(fu)層表面(mian)受碳(tan)鋼污染。

2. 組(zu)裝

筒體組對時以復層(ceng)(ceng)(ceng)側(ce)為基(ji)準進(jin)行(xing)定位焊,嚴格控(kong)制錯邊(bian)量≤1.0mm,定位焊在基(ji)層(ceng)(ceng)(ceng)側(ce)進(jin)行(xing),禁止(zhi)基(ji)層(ceng)(ceng)(ceng)焊材焊到復層(ceng)(ceng)(ceng)上。

3. 焊(han)接(jie)要點

a. 焊(han)(han)(han)(han)(han)接(jie)時先焊(han)(han)(han)(han)(han)基(ji)(ji)層(ceng)(ceng)(ceng),再焊(han)(han)(han)(han)(han)過(guo)渡層(ceng)(ceng)(ceng),最后焊(han)(han)(han)(han)(han)復(fu)層(ceng)(ceng)(ceng)。基(ji)(ji)層(ceng)(ceng)(ceng)的焊(han)(han)(han)(han)(han)接(jie)采用埋弧焊(han)(han)(han)(han)(han)先焊(han)(han)(han)(han)(han)內(nei)側,焊(han)(han)(han)(han)(han)完后從外側清根,再焊(han)(han)(han)(han)(han)外側焊(han)(han)(han)(han)(han)縫。焊(han)(han)(han)(han)(han)接(jie)時避免(mian)將基(ji)(ji)層(ceng)(ceng)(ceng)焊(han)(han)(han)(han)(han)縫焊(han)(han)(han)(han)(han)接(jie)到復(fu)層(ceng)(ceng)(ceng)上,并控制內(nei)側焊(han)(han)(han)(han)(han)縫表面(mian)距過(guo)渡層(ceng)(ceng)(ceng)距離1.5~2.0mm。

b. 過渡層采用CO2氣體保護焊,不銹鋼藥芯焊絲E309LTO-1/ф1.2mm進行2道排焊,嚴格控制道間溫度≤80℃。控制焊縫表面距離為0.5~15mm,過渡層焊縫應同時熔合基層母材和復層母材,且應蓋滿基層和母材。焊完后用著色檢測焊縫表面,無缺陷后才能進行復層的焊接。

c. 復(fu)層焊(han)接(jie)采(cai)用E347T1-1/φ1.2mm進行3道排焊(han),焊(han)接(jie)時嚴格控制(zhi)道間溫(wen)度≤80℃。要求焊(han)縫成形美觀,表面無任(ren)何氣(qi)孔、夾渣(zha)、咬(yao)邊(bian)和未熔合等(deng)缺陷(xian),以減(jian)少焊(han)縫產(chan)生應力(li)腐蝕(shi)的傾向。

d. 焊接全過程應嚴格執行焊接工藝規(gui)程,并采用小的熱輸入快速焊。

五、檢(jian)驗結果

焊(han)接(jie)完畢后,對產(chan)品的(de)縱、環縫進行(xing)了(le)100%X射線檢(jian)測,焊(han)接(jie)一次合格(ge)率達(da)到(dao)98%,未出(chu)現裂紋、未熔(rong)合等缺陷,復層經100%著色檢(jian)測檢(jian)查,達(da)到(dao)100%Ⅰ級(ji)合格(ge)。隨產(chan)品焊(han)接(jie)的(de)試(shi)板進行(xing)了(le)力學(xue)性能試(shi)驗,完全(quan)達(da)到(dao)了(le)設計(ji)圖樣的(de)要求。