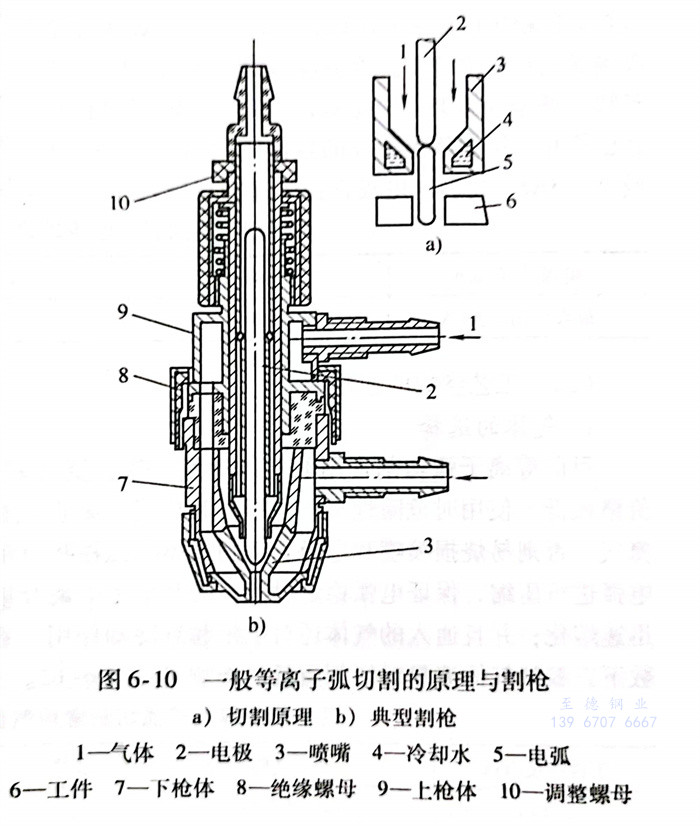

等(deng)(deng)離(li)子弧(hu)(hu)(hu)按壓縮(suo)電弧(hu)(hu)(hu)的形式不(bu)同,可分為轉(zhuan)(zhuan)移型(xing)和非轉(zhuan)(zhuan)移型(xing)兩種電弧(hu)(hu)(hu)。通常(chang)用轉(zhuan)(zhuan)移型(xing)等(deng)(deng)離(li)子弧(hu)(hu)(hu)切(qie)割(ge)機來切(qie)割(ge)金(jin)屬材料,其切(qie)割(ge)原(yuan)理和典型(xing)割(ge)槍的示(shi)意(yi)圖如圖6-10所示(shi)。

一、設備的(de)組成

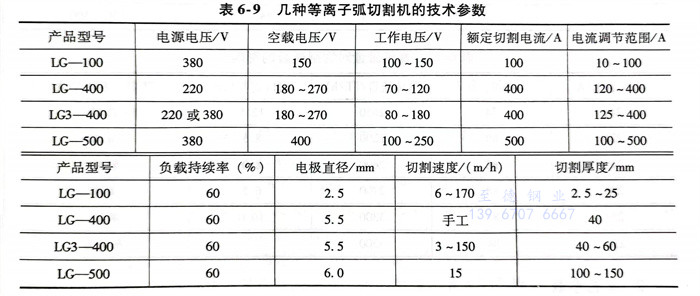

等(deng)(deng)離子弧(hu)切(qie)(qie)(qie)(qie)割機有(you)手工(gong)和機械(xie)兩類(lei)。其(qi)設備由電源、割炬(ju)、控(kong)制系統、氣(qi)路系統及水冷系統組成。機械(xie)切(qie)(qie)(qie)(qie)割機帶(dai)有(you)速度(du)可(ke)調的(de)切(qie)(qie)(qie)(qie)割小車。手工(gong)切(qie)(qie)(qie)(qie)割機目前(qian)有(you)LG-400等(deng)(deng)型(xing)號,可(ke)用(yong)于直線和各種(zhong)幾(ji)何形(xing)狀的(de)手工(gong)切(qie)(qie)(qie)(qie)割,切(qie)(qie)(qie)(qie)割不銹鋼(gang)材的(de)最大(da)厚度(du)為(wei)40mm。機械(xie)等(deng)(deng)離子弧(hu)切(qie)(qie)(qie)(qie)割機目前(qian)有(you)LG3-400等(deng)(deng)型(xing)號,可(ke)以(yi)自動地切(qie)(qie)(qie)(qie)割直線和圓形(xing),也可(ke)以(yi)通過仿(fang)形(xing)和數控(kong)裝置來切(qie)(qie)(qie)(qie)割任(ren)何形(xing)狀的(de)工(gong)件,切(qie)(qie)(qie)(qie)割不銹鋼(gang)的(de)最大(da)厚度(du)為(wei)40~60mm。其(qi)切(qie)(qie)(qie)(qie)割圓的(de)直徑從200mm到1000mm。國產幾(ji)種(zhong)等(deng)(deng)離子弧(hu)切(qie)(qie)(qie)(qie)割機的(de)技術參數見表6-9。

等(deng)(deng)離(li)(li)子(zi)弧(hu)切割槍與等(deng)(deng)離(li)(li)子(zi)弧(hu)焊焊槍相同。一(yi)般由電極(ji)、電極(ji)夾頭、噴嘴、冷卻(que)水套、中(zhong)間絕緣體和氣(qi)、水管等(deng)(deng)組成。割槍中(zhong)工作氣(qi)體的(de)進入(ru)可以軸向(xiang)通入(ru)或(huo)切線(xian)旋(xuan)轉吹(chui)人,或(huo)者兩(liang)者組合吹(chui)入(ru)。用得最多的(de)是切線(xian)旋(xuan)轉吹(chui)人式送氣(qi),它(ta)對等(deng)(deng)離(li)(li)子(zi)弧(hu)的(de)壓縮(suo)效果最(zui)(zui)好。割(ge)槍中電(dian)極要(yao)與(yu)噴(pen)嘴保持同軸,噴(pen)嘴內同時要(yao)通過工(gong)作氣體和(he)切(qie)割(ge)氣體,所以對噴(pen)嘴的(de)(de)質量(liang)要(yao)求較高。它(ta)關系到切(qie)割(ge)能力、切(qie)口質量(liang)和(he)噴(pen)嘴的(de)(de)壽(shou)命(ming)。過去(qu)通常采用(yong)釷鎢(wu)絲棒(bang)(牌號(hao)為(wei)WT-15或WT-20)作為(wei)電(dian)極材料,但放(fang)射元素對人體健(jian)康有影響(xiang),現(xian)在已停(ting)止使用(yong)。值得推薦的(de)(de)是鈰鎢(wu)絲棒(bang)(WCe-20~WCe-40)和(he)錸鎢(wu)絲棒(bang)(W-1Re或W-3Re)材料。電(dian)極直徑(jing)的(de)(de)選(xuan)擇與(yu)最(zui)(zui)大(da)許用(yong)電(dian)流有關,見(jian)表6-10。

二、工藝參數的選擇

1. 氣(qi)體的選擇

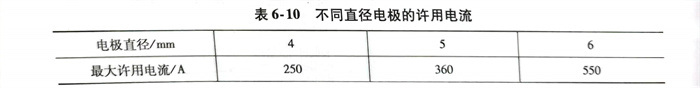

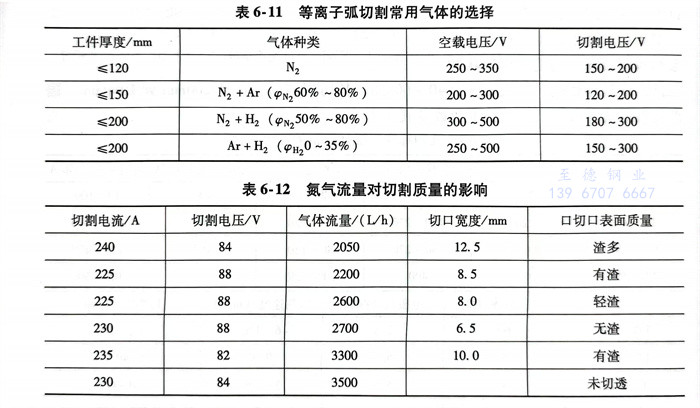

目前等離子弧(hu)切割(ge)(ge)常用(yong)(yong)的(de)(de)氣體(ti)有氮、氫(qing)、氬及其(qi)混合(he)氣體(ti),見表(biao)6-11。其(qi)中氮氣價(jia)格最低,使用(yong)(yong)時危險性(xing)小,應(ying)用(yong)(yong)最為廣泛。要選用(yong)(yong)國家標準(GB/T 3864-2008)的(de)(de)氮氣,否(fou)則易燒損噴(pen)嘴和(he)(he)電(dian)極。切割(ge)(ge)氣體(ti)在弧(hu)柱和(he)(he)噴(pen)嘴內(nei)壁(bi)之(zhi)間(jian)起隔熱(re)和(he)(he)絕緣作用(yong)(yong),對電(dian)弧(hu)進(jin)行壓縮,保證電(dian)弧(hu)穩定燃燒;同時又(you)是(shi)電(dian)離介度和(he)(he)電(dian)弧(hu)的(de)(de)熱(re)導(dao)體(ti),使工(gong)件加熱(re)后(hou)迅速(su)熔化;并且通(tong)入的(de)(de)氣體(ti)還對電(dian)極起到冷卻作用(yong)(yong)。在同樣的(de)(de)工(gong)藝(yi)條件和(he)(he)相(xiang)近的(de)(de)工(gong)藝(yi)參數下,氮氣氣體(ti)流(liu)量(liang)對切割(ge)(ge)質量(liang)的(de)(de)影響參見表(biao)6-12。

2. 工藝參數

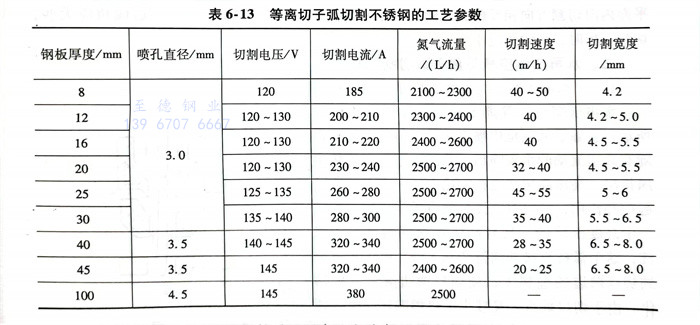

用等離子弧切(qie)割(ge)(ge)(ge)不(bu)(bu)銹鋼時,切(qie)割(ge)(ge)(ge)工藝參(can)數(shu)(shu)要(yao)選擇(ze)適當,可以使切(qie)割(ge)(ge)(ge)的(de)金屬表(biao)面光滑,掛渣不(bu)(bu)嚴重(zhong),切(qie)口縫隙狹窄。有關切(qie)割(ge)(ge)(ge)不(bu)(bu)銹鋼板(ban)的(de)工藝參(can)數(shu)(shu)見表(biao)6-13。如(ru)果(guo)參(can)數(shu)(shu)選擇(ze)不(bu)(bu)當,除了切(qie)割(ge)(ge)(ge)質量不(bu)(bu)能(neng)得到保證外,還會(hui)在(zai)切(qie)割(ge)(ge)(ge)過程中產生雙弧現象,甚至中斷切(qie)割(ge)(ge)(ge),嚴重(zhong)時燒(shao)損噴嘴(zui)和電極。

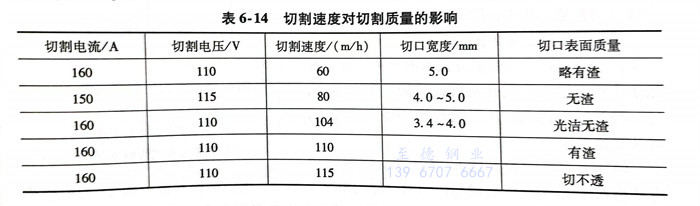

切(qie)割(ge)(ge)速(su)(su)度是影響(xiang)切(qie)割(ge)(ge)質量的重要因素。在功率不(bu)變的情況下,提高切(qie)割(ge)(ge)速(su)(su)度,可使切(qie)口受熱(re)小,切(qie)口變窄,熱(re)影響(xiang)區(qu)縮小。但切(qie)割(ge)(ge)速(su)(su)度過快(kuai),不(bu)能割(ge)(ge)透工件。若(ruo)切(qie)割(ge)(ge)速(su)(su)度太(tai)慢,除生產效率低外,還會造成切(qie)口表(biao)(biao)面(mian)粗糙和(he)掛渣現象。切(qie)割(ge)(ge)速(su)(su)度對切(qie)割(ge)(ge)質量的影響(xiang)見表(biao)(biao)6-14。

3. 操作技術

切割前應(ying)將起割點清理(li)干(gan)凈,保持良好導電狀態。對于大厚(hou)度工(gong)件,最好用小電弧在起割點預熱一(yi)下,然后再進行切割。

切割(ge)應從工件邊緣開(kai)始(shi),待(dai)工件邊緣割(ge)穿后再(zai)移(yi)動割(ge)炬(ju)。若不允許從板(ban)的邊緣切割(ge),則應事先在(zai)切割(ge)鋼(gang)板(ban)的待(dai)切割(ge)起點處鉆直徑約1~5mm的小孔,否則由于等離子(zi)弧強大的吹力(li),使熔(rong)渣四下飛濺,操作難以(yi)進行(xing)。

電極尖(jian)端(duan)至噴(pen)嘴端(duan)面的(de)距離控制在(zai)(zai)10~15mm。合(he)適的(de)距離可以(yi)使電弧(hu)在(zai)(zai)噴(pen)嘴內(nei)得到良好的(de)壓(ya)縮,能(neng)量集中,從而提(ti)高(gao)等離子弧(hu)的(de)溫度(du),增(zeng)大切割能(neng)力。

噴(pen)嘴至工件距(ju)(ju)離不(bu)大于10mm。距(ju)(ju)離過(guo)大會影(ying)響(xiang)電弧功(gong)率的(de)有效(xiao)利用,使切割能力降低(di);距(ju)(ju)離過(guo)小,使操(cao)作者難以控(kong)制。

割炬(ju)在(zai)整(zheng)個(ge)切(qie)(qie)割過程(cheng)應與(yu)受割工件(jian)表面(mian)保持垂直,不然切(qie)(qie)口發生偏斜且不光潔,還在(zai)切(qie)(qie)口底面(mian)易(yi)造成熔(rong)瘤。為了提(ti)高(gao)切(qie)(qie)割質量和增加生產效率,通常可將割炬(ju)在(zai)切(qie)(qie)口所在(zai)平面(mian)內向(xiang)切(qie)(qie)割方向(xiang)相反的方向(xiang)傾(qing)(qing)斜一個(ge)角度(0~45°)。切(qie)(qie)割薄(bo)板時,后傾(qing)(qing)角應大些,切(qie)(qie)割厚板時,后傾(qing)(qing)角應小些。