1. 濕(shi)硫化氫環境的定義

國際上濕硫化氫環境的定義,如美國腐蝕工程師協會(NACE)的MR0175-97《油田設備抗硫化物應力開裂金屬材料》規定:①. 酸性氣體系統:氣體總壓≥0.4MPa,并且H2S分壓≥0.0003MPa;②. 酸性多相系統:當處理的原油中有兩相或三相介質(油、水、氣)時,條件可放寬為:氣相總壓≥1.8MPa,且H2S分壓≥0.0003MPa;當氣相壓力≤1.8MPa,且H2S分壓≥0.07MPa;或氣相H2S含量超過15%。

國內濕硫化氫環境的定義:“在同時存在水和硫化氫的環境中,當硫化氫分壓大于或等于0.00035MPa時,或在同時存在水和硫化氫的液化石油氣中,當液相的硫化氫含量大于或等于10×10-6時,則稱為濕硫化氫環境”。

2. 硫(liu)化氫的電(dian)離

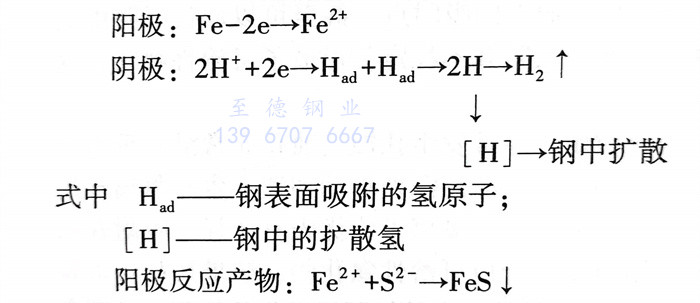

在濕硫(liu)化氫環境中,硫(liu)化氫會發生電離,使水具有酸性。硫(liu)化氫電化學腐(fu)蝕過程(cheng):

注:鋼材受到硫化氫腐蝕(shi)以后(hou)陽極的(de)最終產物就是(shi)硫化亞鐵,該產物通常是(shi)一種有(you)缺陷(xian)的(de)結構,它(ta)與鋼鐵表面的(de)黏(nian)結力(li)差,易(yi)脫落,易(yi)氧(yang)化,且電(dian)位較正,因而作(zuo)為陰極與鋼鐵基(ji)體(ti)構成一個活性(xing)的(de)微電(dian)池(chi),對鋼基(ji)體(ti)繼續進行腐蝕(shi)。

反應產物氫一(yi)(yi)般認(ren)為有(you)兩種去(qu)向,一(yi)(yi)是(shi)氫原子之間有(you)較大(da)的親和(he)力,易(yi)相互結合形成氫分(fen)子排出(chu);另一(yi)(yi)個(ge)去(qu)向就是(shi)由于(yu)原子半(ban)徑極(ji)小的氫原子獲得足夠(gou)的能(neng)量后變成擴(kuo)散氫[H]而滲入鋼的內部并溶入晶格(ge)中,溶于(yu)晶格(ge)中的氫有(you)很強的游離(li)性,在一(yi)(yi)定條(tiao)件下將導致材料的脆(cui)化(氫脆(cui))和(he)氫損傷。

3. 濕H2S環境中的開裂類型

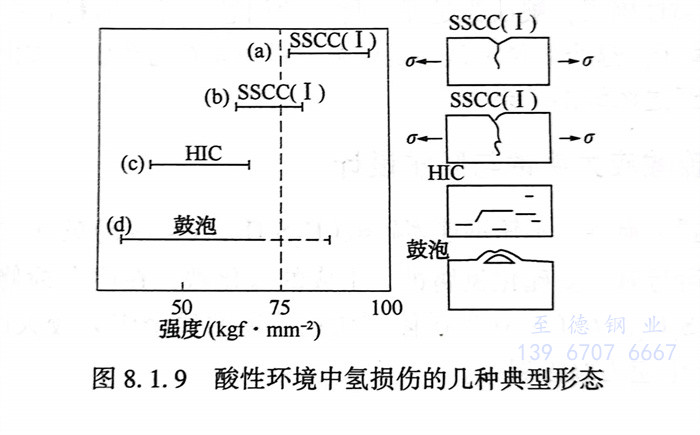

濕H環境中的開(kai)裂類(lei)型有:氫鼓泡(pao)(HB)、氫致開(kai)裂(HIC)、硫化(hua)物(wu)應力(li)腐蝕開(kai)裂(SSCC)、應力(li)導向氫致開(kai)裂(SOHIC)。見(jian)圖8.1.9和圖8.1.10。

4. 硫化物(wu)應力腐蝕(shi)開(kai)裂(SSCC)

濕H2S環境中腐蝕產生的氫原子滲入鋼的內部固溶于晶格中,使鋼的脆性增加,在外加拉應力或殘余應力作用下形成的開裂,叫作硫化物應力腐蝕開裂,簡稱硫裂。工程上有時也把受拉應力的鋼及合金在濕H2S及其他硫化物腐蝕環境中產生的脆性開裂統稱為硫化物應力腐蝕開裂(簡稱硫裂)。SSCC通常發生在中高強度鋼中或焊縫及其熱影響區等硬度較高的區域。在天然氣、石油采集,石油加工煉制,石油化學及化肥等工業部門常常發生管道、閥門硫裂事故。發生硫裂所需的時間短則幾天,長則幾個月到幾年不等。但是未見超過十年發生硫裂的事例。硫裂的裂紋較粗,分支較少,多為穿晶型,也有晶間型或混合型。發生硫裂所需的硫化氫濃度很低,只要略超過10-6,甚至在小于10-6的濃度下也會發生。

碳鋼和低合金鋼在20~40℃溫度范圍內對硫裂的敏感性最大,但奧氏體不銹鋼的硫裂大多發生在高溫環境。隨著溫度升高,奧氏體不銹鋼的硫裂敏感性增加。在含硫化氫及水的介質中,如果同時含醋酸,或者二氧化碳和氯化鈉,或磷化氫,或砷、硒、銻、碲的化合物或氯離子,則對鋼的硫裂起促進作用。對于奧氏體不銹鋼的硫裂,氯離子和氧起促進作用,304L不銹鋼和316L不銹鋼對硫裂的敏感性有如下的關系:H2S+H2O<H2S+H2O+Cl<H2S+(硫裂的敏感性由弱到強)。對于碳鋼和低合金鋼來說,淬火+回火的金相組織抗硫裂最好,未回火馬氏體組織最差。鋼抗硫裂性能依淬火+回火組織→正火+回火組織→正火組織→未回火馬氏體組織的順序遞降。

鋼的(de)(de)(de)(de)強度(du)(du)越(yue)高,越(yue)易(yi)發(fa)生硫(liu)裂(lie)(lie)(lie)。鋼的(de)(de)(de)(de)硬度(du)(du)值(zhi)越(yue)高,越(yue)易(yi)發(fa)生硫(liu)裂(lie)(lie)(lie)。在發(fa)生硫(liu)裂(lie)(lie)(lie)的(de)(de)(de)(de)事故中,焊(han)縫特別是熔合線是最(zui)(zui)易(yi)發(fa)生破(po)裂(lie)(lie)(lie)的(de)(de)(de)(de)部(bu)(bu)位(wei),這是因(yin)為這里的(de)(de)(de)(de)硬度(du)(du)最(zui)(zui)高。NACE對(dui)碳(tan)鋼焊(han)縫的(de)(de)(de)(de)硬度(du)(du)做了嚴格的(de)(de)(de)(de)規定:HB≤200。這是因(yin)為焊(han)縫硬度(du)(du)的(de)(de)(de)(de)分(fen)布比(bi)母材(cai)復雜,所以對(dui)焊(han)縫硬度(du)(du)的(de)(de)(de)(de)規定比(bi)母材(cai)嚴。焊(han)縫部(bu)(bu)位(wei)常發(fa)生破(po)裂(lie)(lie)(lie),一方(fang)面(mian)是由于焊(han)接殘余應力的(de)(de)(de)(de)作用,另一方(fang)面(mian)是由于焊(han)縫金屬、熔合線及熱(re)(re)影響區出(chu)現淬硬組織(zhi)的(de)(de)(de)(de)結果。為防止硫(liu)裂(lie)(lie)(lie),焊(han)后進行有效的(de)(de)(de)(de)熱(re)(re)處理十分(fen)必要。

5. 硫(liu)化氫腐蝕的預防措施

a. 選用(yong)抗硫化氫材料

抗硫(liu)(liu)化(hua)氫(qing)(qing)(qing)材(cai)(cai)(cai)(cai)(cai)料主(zhu)要是(shi)指(zhi)對(dui)(dui)硫(liu)(liu)化(hua)氫(qing)(qing)(qing)應力腐(fu)蝕(shi)開(kai)(kai)裂和(he)(he)氫(qing)(qing)(qing)損傷有(you)一(yi)定抗力或(huo)對(dui)(dui)這種開(kai)(kai)裂不敏感的(de)(de)材(cai)(cai)(cai)(cai)(cai)料。同時采用低硬度(強度)和(he)(he)完(wan)全淬火+回火處理(li)工(gong)藝(yi)對(dui)(dui)材(cai)(cai)(cai)(cai)(cai)料抗硫(liu)(liu)化(hua)氫(qing)(qing)(qing)腐(fu)蝕(shi)是(shi)有(you)利的(de)(de)。對(dui)(dui)高硫(liu)(liu)介(jie)質的(de)(de)管道(dao)器(qi)材(cai)(cai)(cai)(cai)(cai)按SH/T 3129《加工(gong)高硫(liu)(liu)原油重點裝置(zhi)主(zhu)要管道(dao)設計選(xuan)(xuan)材(cai)(cai)(cai)(cai)(cai)導則(ze)》進行選(xuan)(xuan)材(cai)(cai)(cai)(cai)(cai)。酸(suan)性天然(ran)(ran)氣系統(tong)和(he)(he)酸(suan)性天然(ran)(ran)氣-油系統(tong)管道(dao)材(cai)(cai)(cai)(cai)(cai)料的(de)(de)選(xuan)(xuan)擇,應符(fu)(fu)合(he)SY/T 0599《天然(ran)(ran)氣地面設施抗硫(liu)(liu)化(hua)物應力開(kai)(kai)裂和(he)(he)抗應力腐(fu)蝕(shi)開(kai)(kai)裂的(de)(de)金屬材(cai)(cai)(cai)(cai)(cai)料要求》的(de)(de)規(gui)定。SH/T 3129里面規(gui)定:對(dui)(dui)于(yu)以濕硫(liu)(liu)化(hua)氫(qing)(qing)(qing)為主(zhu)要腐(fu)蝕(shi)介(jie)質的(de)(de)環境,主(zhu)材(cai)(cai)(cai)(cai)(cai)選(xuan)(xuan)用應符(fu)(fu)合(he)規(gui)范(fan)要求。對(dui)(dui)含硫(liu)(liu)化(hua)氫(qing)(qing)(qing)介(jie)質的(de)(de)管道(dao)器(qi)材(cai)(cai)(cai)(cai)(cai)按最(zui)新版“柯(ke)柏曲線”進行選(xuan)(xuan)材(cai)(cai)(cai)(cai)(cai)。見本書第五章(zhang)內容。

b. 添加(jia)緩(huan)蝕劑

實踐證明合理(li)添加緩蝕劑是防(fang)止(zhi)含H2S酸性油氣(qi)對碳鋼(gang)和(he)(he)低合金鋼(gang)設施腐蝕的(de)(de)一(yi)種有(you)(you)效方法。緩蝕劑對應用(yong)(yong)條(tiao)件的(de)(de)選(xuan)擇性要求很高(gao)(gao),針對性很強。不(bu)同(tong)介(jie)質(zhi)或(huo)材料往(wang)往(wang)要求的(de)(de)緩蝕劑也不(bu)同(tong),甚至同(tong)一(yi)種介(jie)質(zhi),當操作(zuo)條(tiao)件(如溫度(du)、壓力(li)、濃度(du)、流(liu)速等)改(gai)變(bian)時,所采用(yong)(yong)的(de)(de)緩蝕劑可(ke)能也需要改(gai)變(bian)。用(yong)(yong)于含H2S酸性環境中的(de)(de)緩蝕劑,通常為含氧的(de)(de)有(you)(you)機(ji)緩蝕劑(成膜型緩蝕劑),有(you)(you)胺類、咪唑啉(lin)、酰胺類和(he)(he)季銨鹽,也包括含硫(liu)、磷的(de)(de)化(hua)合物。控(kong)制溶(rong)液pH值(zhi)。提高(gao)(gao)溶(rong)液pH值(zhi)降低溶(rong)液中H+含量可(ke)提高(gao)(gao)鋼(gang)材對硫(liu)化(hua)氫的(de)(de)耐蝕能力(li),維持pH值(zhi)在(zai)9~11之間,這(zhe)樣不(bu)僅可(ke)有(you)(you)效預(yu)防(fang)硫(liu)化(hua)氫腐蝕,又可(ke)同(tong)時提高(gao)(gao)鋼(gang)材疲勞壽命。

c. 金屬保護(hu)層

在需保護(hu)的(de)金屬表面用(yong)電鍍(du)或化學(xue)鍍(du)的(de)方法鍍(du)上Au、Ag、Ni、Cr、Zn、Sn等金屬,保護(hu)內層不(bu)被腐蝕(shi)。

d. 保(bao)護器保(bao)護

將(jiang)被保護的(de)金(jin)屬(shu)如鐵(tie)作陰極(ji),較(jiao)活潑的(de)金(jin)屬(shu)如Zn作犧(xi)牲性陽(yang)極(ji)。陽(yang)極(ji)腐蝕后定期更換。

e. 陰(yin)極保(bao)護

外加電(dian)源(yuan)組成一個電(dian)解池,將被保(bao)護金屬作(zuo)陰極(ji),廢金屬作(zuo)陽極(ji)。