鎢極氬弧焊接不銹鋼管操作要點主要有以下幾項

1. 引弧(hu)方(fang)法

引(yin)(yin)弧(hu)有兩種(zhong)方法,非接觸引(yin)(yin)弧(hu)法(或稱擊穿引(yin)(yin)弧(hu)法)和接觸引(yin)(yin)弧(hu)法。

a. 非接觸引(yin)(yin)弧(hu): 非接觸式(shi)引(yin)(yin)弧(hu)一(yi)般采用(yong)引(yin)(yin)弧(hu)器引(yin)(yin)弧(hu)。

從原(yuan)理上可分為(wei)高(gao)(gao)頻(pin)高(gao)(gao)壓(ya)(ya)(ya)引(yin)(yin)(yin)弧(hu)和(he)高(gao)(gao)壓(ya)(ya)(ya)脈沖引(yin)(yin)(yin)弧(hu)。高(gao)(gao)頻(pin)高(gao)(gao)壓(ya)(ya)(ya)引(yin)(yin)(yin)弧(hu)一般采用頻(pin)率為(wei)150~260kHz,電(dian)壓(ya)(ya)(ya)為(wei)2500~5000V的交流(liu)(liu)電(dian)源(yuan);高(gao)(gao)壓(ya)(ya)(ya)脈沖引(yin)(yin)(yin)弧(hu)采用50~100次(ci)/s,電(dian)壓(ya)(ya)(ya)峰值為(wei)5000~10000V的直流(liu)(liu)電(dian)源(yuan)。這種引(yin)(yin)(yin)弧(hu)方(fang)式是(shi)依(yi)靠高(gao)(gao)電(dian)壓(ya)(ya)(ya)在(zai)鎢(wu)極和(he)工(gong)(gong)件表面(mian)產(chan)生強烈的電(dian)場,使兩極間(jian)的氣隙(xi)(xi)被擊(ji)穿(chuan),產(chan)生電(dian)流(liu)(liu)通道而(er)引(yin)(yin)(yin)燃(ran)電(dian)弧(hu)。專用GTAW電(dian)源(yuan)均有高(gao)(gao)頻(pin)高(gao)(gao)壓(ya)(ya)(ya)或高(gao)(gao)壓(ya)(ya)(ya)脈沖引(yin)(yin)(yin)弧(hu)和(he)穩弧(hu)裝置(zhi)。焊接(jie)時鎢(wu)極前端垂直工(gong)(gong)件,保持3~5mm距離,而(er)后接(jie)通電(dian)源(yuan)、在(zai)高(gao)(gao)頻(pin)高(gao)(gao)壓(ya)(ya)(ya)或高(gao)(gao)壓(ya)(ya)(ya)脈沖作(zuo)用下,擊(ji)穿(chuan)氣隙(xi)(xi)放電(dian),使保護氣電(dian)離形成離子流(liu)(liu)而(er)引(yin)(yin)(yin)燃(ran)電(dian)弧(hu)。非接(jie)觸引(yin)(yin)(yin)弧(hu)鎢(wu)極燒損很小,而(er)且易(yi)引(yin)(yin)(yin)弧(hu),因此應用廣泛。

b. 接觸(chu)引(yin)弧: 接觸(chu)引(yin)弧法多用(yong)于簡易氬弧焊設備。

但接(jie)(jie)觸引(yin)(yin)弧(hu)(hu)(hu)(hu)法在接(jie)(jie)觸瞬間(jian)會產生很(hen)大(da)的短路電(dian)(dian)流,鎢(wu)極端部容易燒損或容易造成母材電(dian)(dian)弧(hu)(hu)(hu)(hu)擦傷,但由于(yu)設(she)備簡單(不(bu)需要高(gao)壓高(gao)頻或高(gao)壓脈沖引(yin)(yin)弧(hu)(hu)(hu)(hu)和(he)穩弧(hu)(hu)(hu)(hu)裝(zhuang)置),所(suo)以(yi)在焊接(jie)(jie)非重要件打底焊及(ji)(ji)薄板焊接(jie)(jie)中也有應(ying)用(yong)(隨(sui)著鎢(wu)極氬弧(hu)(hu)(hu)(hu)焊應(ying)用(yong)的普及(ji)(ji),此種引(yin)(yin)弧(hu)(hu)(hu)(hu)方法已(yi)很(hen)少采用(yong))。使用(yong)時(shi)鎢(wu)極與引(yin)(yin)弧(hu)(hu)(hu)(hu)板接(jie)(jie)觸引(yin)(yin)燃電(dian)(dian)弧(hu)(hu)(hu)(hu),電(dian)(dian)弧(hu)(hu)(hu)(hu)引(yin)(yin)燃后,焊槍停(ting)留在引(yin)(yin)弧(hu)(hu)(hu)(hu)處(chu)不(bu)動(3~5s),當(dang)獲得一定大(da)小(xiao)、明(ming)亮清晰和(he)保護(hu)良好的熔池后,就可以(yi)添加焊絲,開(kai)始焊接(jie)(jie)過(guo)程(cheng)。然后將(jiang)電(dian)(dian)弧(hu)(hu)(hu)(hu)轉向焊縫(feng)進行焊接(jie)(jie)。

2. 控制熔池的(de)形狀和大(da)小

控(kong)制熔(rong)池的(de)形狀和大(da)小,關(guan)鍵是(shi)(shi)控(kong)制焊(han)(han)(han)接(jie)(jie)溫(wen)度(du)(du)(du),因為焊(han)(han)(han)接(jie)(jie)溫(wen)度(du)(du)(du)對焊(han)(han)(han)接(jie)(jie)質量的(de)影響很大(da),各(ge)種焊(han)(han)(han)接(jie)(jie)缺陷的(de)產生是(shi)(shi)溫(wen)度(du)(du)(du)不(bu)合適造成的(de),例(li)如(ru):熱(re)裂(lie)紋(wen)、咬邊、弧(hu)坑(keng)裂(lie)紋(wen)、凹陷、凸瘤、合金(jin)元(yuan)素燒損等(deng)都是(shi)(shi)因為焊(han)(han)(han)接(jie)(jie)溫(wen)度(du)(du)(du)過高產生的(de);冷裂(lie)紋(wen)、氣孔(kong)、夾渣、未焊(han)(han)(han)透(tou)、未熔(rong)合等(deng)焊(han)(han)(han)接(jie)(jie)缺陷是(shi)(shi)因為焊(han)(han)(han)接(jie)(jie)溫(wen)度(du)(du)(du)不(bu)夠導致的(de)。焊(han)(han)(han)接(jie)(jie)熱(re)循環(weldingcycle)中兩個最重要的(de)參數(shu):一個是(shi)(shi)道(dao)間溫(wen)度(du)(du)(du)(含焊(han)(han)(han)接(jie)(jie)起始溫(wen)度(du)(du)(du));另一個是(shi)(shi)線能量,都是(shi)(shi)控(kong)制焊(han)(han)(han)接(jie)(jie)溫(wen)度(du)(du)(du)的(de)。通常(chang)情(qing)況(kuang)下,焊(han)(han)(han)接(jie)(jie)電流與電弧(hu)電壓調定的(de)情(qing)況(kuang)下,控(kong)制焊(han)(han)(han)接(jie)(jie)速度(du)(du)(du)是(shi)(shi)最方便的(de),當然有時(shi)也(ye)調整焊(han)(han)(han)槍傾角(jiao)。正常(chang)焊(han)(han)(han)接(jie)(jie)時(shi)熔(rong)池的(de)平面(mian)視圖應該(gai)是(shi)(shi)鴨(ya)蛋(dan)圓形、短軸約為鎢極直徑的(de)2~2.5倍,兩側母(mu)材熔(rong)人(ren)1~1.5mm,電弧(hu)中心約在(zai)熔(rong)池的(de)1/3處(chu),也(ye)是(shi)(shi)溫(wen)度(du)(du)(du)最高處(chu),焊(han)(han)(han)絲即(ji)在(zai)此(ci)處(chu)添加。

3. 運弧要(yao)有規律(lv)

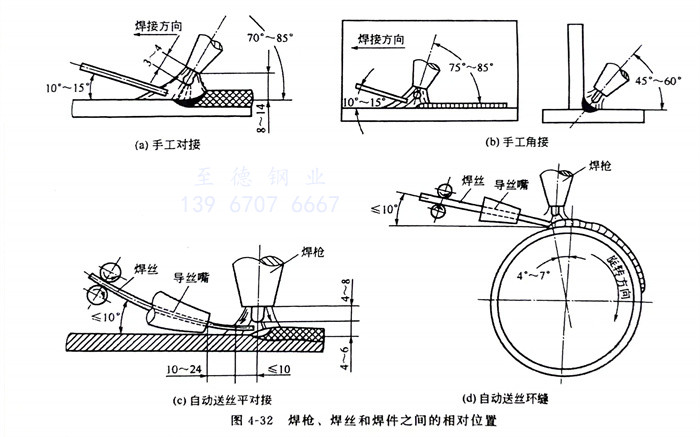

它與(yu)氣(qi)焊(han)(han)(han)有(you)相似(si)之處,但(dan)操作上要求(qiu)更嚴格(ge)。焊(han)(han)(han)槍(qiang)(qiang)(arc weldinggun)、焊(han)(han)(han)絲(si)(welding wire)、焊(han)(han)(han)件(jian)(weldment)間均有(you)一(yi)定的(de)(de)位置關系,見圖(tu)4-32。焊(han)(han)(han)槍(qiang)(qiang)軸線(xian)與(yu)已焊(han)(han)(han)表面的(de)(de)夾角稱為焊(han)(han)(han)槍(qiang)(qiang)傾角,它直接(jie)影響熱(re)量輸入、保護(hu)效(xiao)果(guo)和操作視野(ye),一(yi)般焊(han)(han)(han)槍(qiang)(qiang)傾角為70°~85°,焊(han)(han)(han)槍(qiang)(qiang)傾角90°時(shi)保護(hu)效(xiao)果(guo)最好,但(dan)從焊(han)(han)(han)槍(qiang)(qiang)中噴出的(de)(de)保護(hu)氣(qi)流隨著焊(han)(han)(han)槍(qiang)(qiang)移動速(su)度(du)的(de)(de)增加而向后偏離,可(ke)能使熔(rong)池得不到充分的(de)(de)保護(hu),所以焊(han)(han)(han)速(su)不能太快。

GTAW一般采用(yong)左焊(han)法,焊(han)槍多做直線(xian)(xian)移(yi)(yi)(yi)(yi)動(dong)(dong),大厚度(du)的(de)工件有(you)時(shi)也做橫向擺動(dong)(dong)。直線(xian)(xian)移(yi)(yi)(yi)(yi)動(dong)(dong)有(you)兩種形式(shi):勻速直線(xian)(xian)移(yi)(yi)(yi)(yi)動(dong)(dong)和斷續(xu)直線(xian)(xian)移(yi)(yi)(yi)(yi)動(dong)(dong)。勻速直線(xian)(xian)移(yi)(yi)(yi)(yi)動(dong)(dong):電(dian)弧穩定(ding),保護良(liang)好,避免重復(fu)加(jia)熱,適(shi)用(yong)于不銹鋼、耐(nai)熱鋼薄件焊(han)接;斷續(xu)直線(xian)(xian)移(yi)(yi)(yi)(yi)動(dong)(dong):焊(han)槍間(jian)隔一定(ding)的(de)時(shi)間(jian)停(ting)留(liu)和前移(yi)(yi)(yi)(yi),一般在焊(han)槍停(ting)留(liu)時(shi)加(jia)人焊(han)絲,然后焊(han)槍前移(yi)(yi)(yi)(yi)一定(ding)距離(li)后再停(ting)留(liu)加(jia)入焊(han)絲。斷續(xu)直線(xian)(xian)移(yi)(yi)(yi)(yi)動(dong)(dong)方法適(shi)合于3~6mm中等厚度(du)材料的(de)焊(han)接。

大厚(hou)度(du)的(de)工件焊(han)(han)(han)(han)(han)(han)接(jie)時焊(han)(han)(han)(han)(han)(han)槍(qiang)橫向(xiang)擺動(dong)(dong)時,焊(han)(han)(han)(han)(han)(han)槍(qiang)應保持高度(du)不變,平(ping)穩(wen)地做小幅(fu)度(du)的(de)橫向(xiang)擺動(dong)(dong),也可分兩種形(xing)式:一種是月牙形(xing)擺動(dong)(dong),在兩側(ce)(ce)略(lve)停頓而平(ping)穩(wen)前移,通過焊(han)(han)(han)(han)(han)(han)縫中心時擺速加快,以保證熔(rong)池溫(wen)度(du)均勻(yun),此(ci)法適合(he)于(yu)T形(xing)角焊(han)(han)(han)(han)(han)(han)接(jie)以及等厚(hou)較寬焊(han)(han)(han)(han)(han)(han)縫的(de)對(dui)接(jie)焊(han)(han)(han)(han)(han)(han);另(ling)一種是斜(xie)圓(yuan)弧形(xing)擺動(dong)(dong),此(ci)方法適合(he)于(yu)不等厚(hou)對(dui)縫和(he)角縫焊(han)(han)(han)(han)(han)(han)接(jie),焊(han)(han)(han)(han)(han)(han)槍(qiang)軌跡呈(cheng)斜(xie)圓(yuan)弧平(ping)穩(wen)前移,焊(han)(han)(han)(han)(han)(han)槍(qiang)向(xiang)厚(hou)側(ce)(ce)傾斜(xie),并在厚(hou)側(ce)(ce)停留時間略(lve)長。

深坡口(kou)(kou)打底焊(han)(han)使用陶瓷(ci)噴嘴時,可(ke)以將噴嘴靠在坡口(kou)(kou)邊(bian)(bian)緣上,有規(gui)則的(de)向前橫擺著移動。為了保證兩側鈍邊(bian)(bian)熔化良好,可(ke)以靠在坡口(kou)(kou)邊(bian)(bian)緣向兩側稍做(zuo)弧形擺動。焊(han)(han)絲要送(song)到熔池的(de)根部(bu),連續送(song)絲不(bu)要間斷,并與焊(han)(han)槍做(zuo)反方向擺動。但(dan)小管打底焊(han)(han)都采用直線移動。

4. 焊槍握(wo)法

用右手(shou)拇指(zhi)(zhi)和食指(zhi)(zhi)握住焊(han)(han)槍手(shou)柄,其余(yu)三指(zhi)(zhi)觸及工件(jian)作(zuo)為支(zhi)點(dian)(不能(neng)將噴嘴靠在(zai)坡口邊緣上(shang)時(shi))。焊(han)(han)接小管時(shi)手(shou)腕(wan)沿(yan)管壁轉(zhuan)動,指(zhi)(zhi)尖始終貼在(zai)管壁上(shang),焊(han)(han)接大管時(shi),作(zuo)為支(zhi)點(dian)的三個手(shou)指(zhi)(zhi)交替沿(yan)管壁行(xing)走,以(yi)保持運弧平穩。

5. 焊絲送絲方法(fa)

填充焊(han)絲(si)(si)(si)的(de)加入對焊(han)縫(feng)質(zhi)量(liang)的(de)影響很(hen)大。若(ruo)(ruo)送(song)(song)絲(si)(si)(si)過快(kuai),焊(han)縫(feng)易(yi)堆(dui)高(gao),氧化膜難以排除;若(ruo)(ruo)送(song)(song)絲(si)(si)(si)過慢,焊(han)縫(feng)易(yi)出現咬邊或下凹。所以送(song)(song)絲(si)(si)(si)動(dong)作要熟(shu)練。常(chang)用(yong)的(de)送(song)(song)絲(si)(si)(si)方法(fa)有兩種:指續(xu)法(fa)和手動(dong)法(fa)。

a. 指續法

將焊絲(si)夾在大(da)(da)拇(mu)指(zhi)(zhi)與食(shi)指(zhi)(zhi)、中(zhong)指(zhi)(zhi)中(zhong)間,靠中(zhong)指(zhi)(zhi)和無名(ming)指(zhi)(zhi)起撐(cheng)托作用(yong),當大(da)(da)拇(mu)指(zhi)(zhi)將焊絲(si)向前(qian)移(yi)動時,食(shi)指(zhi)(zhi)往后移(yi)動,然(ran)后大(da)(da)拇(mu)指(zhi)(zhi)迅速擦焊絲(si)的表面(mian)往后移(yi)動到(dao)食(shi)指(zhi)(zhi)的地方、大(da)(da)拇(mu)指(zhi)(zhi)再將焊絲(si)向前(qian)移(yi)動,如此(ci)反復將焊絲(si)不斷地送(song)入(ru)熔池中(zhong)。這種方法適用(yong)于較長的焊接(jie)接(jie)頭。

b.手動(dong)法

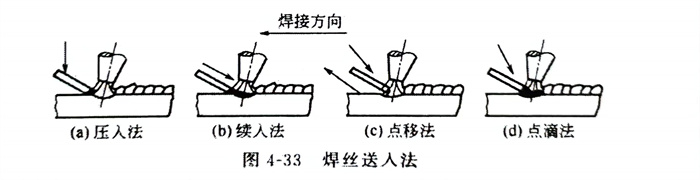

將焊絲(si)夾在大(da)拇指與食指、中指之間,手(shou)(shou)指不動,而(er)是靠手(shou)(shou)或手(shou)(shou)臂(bei)沿(yan)焊縫前后移(yi)動和手(shou)(shou)腕(wan)的(de)上下(xia)反復(fu)運動將焊絲(si)送入(ru)熔池中。該(gai)方法(fa)(fa)應(ying)用(yong)比較廣泛。按焊絲(si)送入(ru)熔池的(de)方式可分為四(si)種:壓入(ru)法(fa)(fa)、續入(ru)法(fa)(fa)、點(dian)移(yi)法(fa)(fa)和點(dian)滴法(fa)(fa)。

壓(ya)入(ru)法如(ru)圖(tu)4-33(a)所示,用手將焊絲稍向下壓(ya),使(shi)焊絲末端(duan)緊靠在(zai)熔(rong)池邊(bian)沿。該方法操(cao)作簡單,但是因為手拿焊絲較長,焊絲端(duan)頭不穩定,易擺動,造成送絲困難。

續入(ru)(ru)法如圖(tu)4-33(b)所示,將焊(han)絲末端伸入(ru)(ru)熔池(chi)中,手往前移動,使焊(han)絲連續加入(ru)(ru)熔池(chi)中。該方法適用于細(xi)焊(han)絲或間隙(xi)較大的(de)接(jie)頭,但不易保證焊(han)接(jie)質量(liang),很(hen)少采(cai)用。

點移(yi)法如圖4-33(c)所示(shi),以手(shou)腕上下反(fan)復(fu)動(dong)作和手(shou)往后慢慢移(yi)動(dong),將(jiang)焊絲逐步加入熔池(chi)中。采用該方法時由于焊絲的上下反(fan)復(fu)運(yun)動(dong),當焊絲抬起時在電弧作用下,可(ke)充分(fen)地將(jiang)熔池(chi)表面的氧(yang)化膜(mo)去除,從而防止產生夾渣,同時由于焊絲填(tian)加在熔池(chi)的前部邊(bian)緣,有(you)利于減少(shao)氣孔。因此(ci)應(ying)用比較廣(guang)泛。

點(dian)(dian)滴(di)(di)法如圖4-33(d)所示(shi),焊絲靠手的(de)上(shang)下反(fan)復動(dong)作(zuo),將焊絲熔(rong)化后的(de)熔(rong)滴(di)(di)滴(di)(di)入熔(rong)池中(zhong)。該方法與點(dian)(dian)移法的(de)優(you)點(dian)(dian)相同,所以比較常用。

焊(han)(han)(han)絲(si)(si)(si)送入(ru)(ru)(ru)角度、送入(ru)(ru)(ru)方式與熟練程度有關(guan),它直接影響到焊(han)(han)(han)縫的(de)(de)幾何形狀(zhuang)。焊(han)(han)(han)絲(si)(si)(si)應低(di)角度送入(ru)(ru)(ru),一般為10°~15°,通常不(bu)大于(yu)20°。這樣(yang)有助于(yu)熔(rong)(rong)化端被保(bao)護(hu)氣覆蓋(gai)并(bing)避免碰撞(zhuang)鎢極(ji)(ji),使焊(han)(han)(han)絲(si)(si)(si)以(yi)滴(di)狀(zhuang)過渡(du)到熔(rong)(rong)池中(zhong)的(de)(de)距離縮(suo)短。送絲(si)(si)(si)動(dong)作(zuo)要(yao)輕,不(bu)要(yao)擾動(dong)氣體保(bao)護(hu)層,以(yi)免空氣侵入(ru)(ru)(ru)。焊(han)(han)(han)絲(si)(si)(si)在(zai)(zai)進入(ru)(ru)(ru)熔(rong)(rong)池時(shi),要(yao)避免與鎢極(ji)(ji)接觸短路,以(yi)免鎢極(ji)(ji)燒(shao)損(sun)落入(ru)(ru)(ru)熔(rong)(rong)池,引起焊(han)(han)(han)縫夾鎢。焊(han)(han)(han)絲(si)(si)(si)末端不(bu)要(yao)伸入(ru)(ru)(ru)弧柱(zhu)內,即(ji)在(zai)(zai)熔(rong)(rong)池和鎢極(ji)(ji)中(zhong)間,否則,在(zai)(zai)弧柱(zhu)高溫作(zuo)用下,焊(han)(han)(han)絲(si)(si)(si)劇烈熔(rong)(rong)化滴(di)人熔(rong)(rong)池,引起飛(fei)濺(jian)并(bing)發出乒(ping)乒(ping)乓(pang)乓(pang)的(de)(de)響聲,從而破(po)壞(huai)了電(dian)弧的(de)(de)穩定燃燒(shao),結果會造(zao)成熔(rong)(rong)池內部污染,也使焊(han)(han)(han)縫外觀成形不(bu)好(hao),灰黑(hei)不(bu)亮。

焊絲熔入熔池大致可分為五個步驟

i. 焊(han)槍垂(chui)直于工(gong)件,引燃(ran)電(dian)弧形(xing)成熔池(chi),當(dang)工(gong)件被電(dian)弧加熱到(dao)呈現(xian)白亮并將發生流動形(xing)成熔池(chi)時,就要準備(bei)將焊(han)絲送人。

ii. 焊槍稍向后移動(dong)并傾斜(xie)10°~15°。

iii. 向熔(rong)(rong)池前(qian)方內側邊緣約在熔(rong)(rong)池的1/3處送入焊絲末端,靠熔(rong)(rong)池的熱(re)量(liang)將焊絲熔(rong)(rong)人,不(bu)要像氣焊那樣攪拌熔(rong)(rong)池(ii、iii同時進行)。

IV. 抽回焊絲,但其(qi)末端并不離開保護區,與熔(rong)池(chi)前沿保持著如分(fen)似離的(de)狀(zhuang)態,準備再(zai)次(ci)加入焊絲。

V. 焊槍前移(yi)至熔(rong)池(chi)前沿形(xing)成新的熔(rong)池(chi)(重復ii、IV、V動作(zuo)直至焊接結束)。

6. 送絲

送絲(si)可分為外填(tian)絲(si)、內填(tian)絲(si)和依絲(si)法(fa)三種。

a. 外填絲法

外(wai)填(tian)絲(si)(si)法是電弧(hu)在(zai)管(guan)壁外(wai)側(ce)(ce)燃燒,焊(han)(han)(han)(han)(han)絲(si)(si)從坡口一(yi)(yi)側(ce)(ce)填(tian)加的(de)操作方(fang)法。焊(han)(han)(han)(han)(han)槍與(yu)焊(han)(han)(han)(han)(han)絲(si)(si)的(de)位置見圖4-32。管(guan)道坡口根部間(jian)隙(xi)的(de)大小隨填(tian)絲(si)(si)動(dong)作、管(guan)徑(jing)大小、管(guan)壁厚度而定。對于大直(zhi)(zhi)徑(jing)厚壁管(guan)(管(guan)徑(jing)≥219mm、厚度≥18mm)的(de)坡口根部間(jian)隙(xi)應(ying)稍大于焊(han)(han)(han)(han)(han)絲(si)(si)直(zhi)(zhi)徑(jing),焊(han)(han)(han)(han)(han)接中(zhong)焊(han)(han)(han)(han)(han)絲(si)(si)連(lian)續(xu)送入熔(rong)池,稍做橫(heng)向(xiang)擺動(dong),這樣可適當多(duo)填(tian)些(xie)焊(han)(han)(han)(han)(han)絲(si)(si),在(zai)保證坡口兩側(ce)(ce)熔(rong)化良好的(de)情(qing)況(kuang)下也使焊(han)(han)(han)(han)(han)縫有(you)一(yi)(yi)定的(de)厚度。對于小直(zhi)(zhi)徑(jing)薄壁管(guan),坡口根部間(jian)隙(xi)一(yi)(yi)般要(yao)求小于或(huo)(huo)等于焊(han)(han)(han)(han)(han)絲(si)(si)直(zhi)(zhi)徑(jing),焊(han)(han)(han)(han)(han)絲(si)(si)在(zai)坡口中(zhong)沿(yan)管(guan)壁給送,不做橫(heng)向(xiang)擺動(dong)。焊(han)(han)(han)(han)(han)速稍快,焊(han)(han)(han)(han)(han)縫不必太厚,采(cai)用斷續(xu)送絲(si)(si)或(huo)(huo)連(lian)續(xu)送絲(si)(si)均可。

斷續送(song)(song)絲法(或(huo)(huo)稱之為(wei)“點(dian)滴送(song)(song)入法”):是靠(kao)手的(de)反復送(song)(song)拉(la)動(dong)作將(jiang)焊(han)(han)絲端頭(tou)的(de)熔滴送(song)(song)入熔池(chi),熔化后將(jiang)焊(han)(han)絲拉(la)回退(tui)出熔池(chi),但(dan)不(bu)離開保(bao)護區(qu),焊(han)(han)絲拉(la)回時(shi)靠(kao)電弧吹力將(jiang)熔池(chi)表面(mian)(mian)的(de)氧化膜排除掉。此法適用(yong)于(yu)各種接頭(tou),特別是組對間隙小、有墊板(ban)的(de)薄板(ban)焊(han)(han)縫(feng)或(huo)(huo)角(jiao)焊(han)(han)縫(feng)焊(han)(han)接,焊(han)(han)后焊(han)(han)縫(feng)表面(mian)(mian)呈(cheng)清晰均(jun)勻(yun)的(de)魚鱗狀(zhuang)。斷續送(song)(song)絲法容易掌(zhang)握(wo),初學者多采用(yong)這(zhe)種送(song)(song)絲法。但(dan)只適用(yong)于(yu)小電流、慢焊(han)(han)速、表面(mian)(mian)波紋粗的(de)焊(han)(han)縫(feng),當間隙較大或(huo)(huo)電流不(bu)適合時(shi),用(yong)斷續送(song)(song)絲法就難于(yu)控制焊(han)(han)接熔池(chi),背面(mian)(mian)容易產生凹陷。

連續送(song)絲(si)法(fa):將焊(han)(han)絲(si)端頭插入(ru)熔(rong)池,利用手(shou)指(zhi)交替移動(dong)連續送(song)入(ru)焊(han)(han)絲(si),隨著電弧向前不斷(duan)移動(dong),熔(rong)池逐漸形成。此法(fa)與自動(dong)焊(han)(han)的送(song)絲(si)法(fa)相似,其特(te)點是電流大(da)、焊(han)(han)速(su)(su)快(kuai)(kuai)、波紋細(xi)、成形美觀。但需手(shou)指(zhi)連續穩定(ding)交替移動(dong)焊(han)(han)絲(si),需要熟(shu)練的送(song)絲(si)技能。用連續送(song)絲(si)法(fa)焊(han)(han)接(jie)間隙較大(da)的工(gong)件時,如果(guo)掌握的好(hao),可以(yi)在快(kuai)(kuai)速(su)(su)加(jia)焊(han)(han)絲(si)時也不產生凸瘤,仰焊(han)(han)時也不產生凹陷,焊(han)(han)接(jie)速(su)(su)度快(kuai)(kuai)、質量好(hao)。

b. 內填(tian)絲法

內填絲法是電(dian)弧在管壁(bi)外側燃燒,焊絲從坡(po)(po)口(kou)(kou)間(jian)隙伸(shen)人管內向熔(rong)池送人的(de)操作方(fang)法。焊接(jie)中要求坡(po)(po)口(kou)(kou)間(jian)隙始終(zhong)大(da)于焊絲直徑0.5~1.0mm,否(fou)則(ze)會造成所謂(wei)的(de)卡絲現象,影響焊接(jie)順利進行。為防止間(jian)隙縮(suo)小,應(ying)采取相應(ying)措施,如剛性固定,合(he)理的(de)焊接(jie)順序,適當(dang)加大(da)間(jian)隙等。

外(wai)填絲法與內填絲法相比較(jiao),由(you)于(yu)(yu)前者(zhe)間(jian)隙(xi)小,所以焊(han)接(jie)(jie)速度快,填充金屬(shu)少(shao),操作技術容(rong)易掌握;后者(zhe)適合(he)于(yu)(yu)操作困難(nan)的(de)(de)焊(han)接(jie)(jie)位置。輸油管道有時要(yao)求(qiu)采用(yong)內填絲法。只要(yao)焊(han)槍能(neng)達到,無(wu)論什么樣的(de)(de)困難(nan)位置都(dou)能(neng)施(shi)焊(han)。組對要(yao)求(qiu)不十分嚴格,即使在(zai)局部(bu)(bu)坡(po)口根部(bu)(bu)間(jian)隙(xi)不均勻或少(shao)量錯邊的(de)(de)情況下(xia),也(ye)能(neng)得(de)到較(jiao)滿意的(de)(de)結果。由(you)于(yu)(yu)操作時焊(han)工(gong)從坡(po)口根部(bu)(bu)間(jian)隙(xi)中直接(jie)(jie)觀察焊(han)道成形,故可(ke)保證焊(han)縫根部(bu)(bu)熔透良好(hao)。其最大優點是能(neng)預防仰焊(han)部(bu)(bu)位凹陷。

作(zuo)(zuo)為焊工應該掌握這兩種基本填(tian)(tian)(tian)絲操(cao)作(zuo)(zuo)方法(fa)(fa),以便在不同的焊接部位,根據實際情況進行應用(yong)。一般選擇(ze)原則是:凡焊接操(cao)作(zuo)(zuo)的空間開闊,送絲沒有障礙,視線(xian)不受影響(xiang)的管(guan)道焊接,宜采用(yong)外填(tian)(tian)(tian)絲法(fa)(fa),反(fan)之則宜采用(yong)內填(tian)(tian)(tian)絲法(fa)(fa)。實際上,所(suo)謂的內填(tian)(tian)(tian)絲法(fa)(fa)也不可能整條焊縫全部采用(yong),通常只在困難位置或指定時才采用(yong)。內外填(tian)(tian)(tian)絲的操(cao)作(zuo)(zuo)方法(fa)(fa)應相(xiang)互結合,視焊接操(cao)作(zuo)(zuo)方便而選定。

c. 依絲法

依絲法(fa)將焊(han)絲彎成圓弧(hu)狀緊貼在(zai)坡口根(gen)部間隙處(chu),電(dian)弧(hu)同(tong)時(shi)熔(rong)化(hua)坡口鈍邊和焊(han)絲,這時(shi)要求坡口根(gen)部間隙小于焊(han)絲直徑。該送(song)絲方(fang)法(fa)可避(bi)免(mian)焊(han)絲遮擋焊(han)工視線(xian),適合于困難位置(zhi)的焊(han)接(jie)。

焊絲送入動(dong)作要熟練,速度要均勻(yun),快慢適當。過快,焊縫堆(dui)積過高(gao),過慢,焊縫凹(ao)陷或(huo)咬(yao)邊。

在(zai)焊接操作過程(cheng)中,由(you)于操作不慎(shen),焊絲與鎢(wu)(wu)極(ji)(ji)相碰,造成(cheng)瞬(shun)間(jian)短路。發(fa)生(sheng)所謂的打(da)鎢(wu)(wu)現(xian)象(xiang),熔(rong)池被(bei)(bei)炸(zha)開,一陣(zhen)煙霧,造成(cheng)焊縫表面污(wu)染和內部夾鎢(wu)(wu),還破壞(huai)了(le)電(dian)弧的穩定燃(ran)(ran)燒(shao)。必須立(li)即停止焊接,進行處理。將污(wu)染處用(yong)機(ji)械法(fa)處理,直至露(lu)出光(guang)亮的金屬光(guang)澤,被(bei)(bei)污(wu)染的鎢(wu)(wu)極(ji)(ji)應(ying)在(zai)引弧板(ban)上引燃(ran)(ran)電(dian)弧,熔(rong)化掉鎢(wu)(wu)極(ji)(ji)表面的氧(yang)化物,直至引弧板(ban)上被(bei)(bei)電(dian)弧光(guang)照射的斑痕白亮而(er)無(wu)黑色,熔(rong)池清(qing)晰(xi)時,方(fang)可繼續焊接。采用(yong)直流(liu)電(dian)源焊接時,發(fa)生(sheng)打(da)鎢(wu)(wu)現(xian)象(xiang)應(ying)重新(xin)修磨鎢(wu)(wu)極(ji)(ji)。

為了便于送絲(si),觀察熔池(chi)(chi)和焊縫,防止(zhi)噴嘴燒損,鎢(wu)極應伸出噴嘴端(duan)面(mian)2~3mm,鎢(wu)極端(duan)部與熔池(chi)(chi)表面(mian)的(de)距離(li)(弧長)保持在3mm左(zuo)右,這樣可使焊工的(de)視線開闊,送絲(si)方(fang)便,避(bi)免(mian)打鎢(wu),從而減(jian)少焊縫被污染的(de)可能性。

7. 左焊(han)法和右焊(han)法

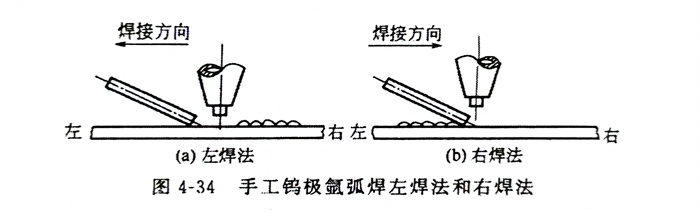

如(ru)圖4-34所(suo)示,手工鎢極氬弧焊(han)根據焊(han)槍(qiang)的移動方向(xiang)及送絲位置分為左焊(han)法和右焊(han)法。

a. 左焊法

焊(han)接(jie)(jie)過(guo)程中焊(han)接(jie)(jie)熱源(yuan)(焊(han)槍(qiang))從接(jie)(jie)頭右端向(xiang)左端移動,并指向(xiang)待焊(han)部分的操作法(fa)稱為左焊(han)法(fa)。左焊(han)法(fa)焊(han)絲位于電弧前(qian)面。該方(fang)法(fa)便于觀察熔池。焊(han)絲常(chang)以點移法(fa)和點滴(di)法(fa)加入,焊(han)縫(feng)成形好,容易(yi)掌(zhang)握。因此應用比較普遍。

b. 右焊法

在焊(han)接(jie)過程中焊(han)接(jie)熱(re)源(焊(han)槍)從接(jie)頭左(zuo)端向(xiang)右(you)端移動(dong),并指向(xiang)已焊(han)部分(fen)的操作法稱為右(you)焊(han)法。右(you)焊(han)法焊(han)絲(si)位(wei)于電弧后面(mian)。操作時不易觀(guan)察(cha)到熔(rong)(rong)池,較(jiao)難控制(zhi)熔(rong)(rong)池的溫度(du),熔(rong)(rong)深比左(zuo)焊(han)法深,焊(han)縫(feng)較(jiao)寬,適用于厚板焊(han)接(jie),但比較(jiao)難掌握。

8. 停弧(hu)

停(ting)弧(hu)就是由于某(mou)種原(yuan)因而(er)中(zhong)途停(ting)下來,然后(hou)(hou)再(zai)繼續進行(xing)焊(han)接(jie)。正(zheng)確的(de)停(ting)弧(hu)方法,是采用(yong)逐漸(jian)加快(kuai)(kuai)運弧(hu)速度(du)后(hou)(hou)(縮(suo)小熔(rong)池(chi)面積)再(zai)收弧(hu)的(de)方法,這樣可以(yi)沒有(you)弧(hu)坑和縮(suo)孔(kong),給(gei)下次引弧(hu)繼續焊(han)接(jie)創造條件(jian),加快(kuai)(kuai)運弧(hu)的(de)長度(du)為20mm左右。再(zai)引弧(hu)焊(han)接(jie)時,待熔(rong)池(chi)形成后(hou)(hou),向后(hou)(hou)壓(ya)1~2個波紋(wen),接(jie)頭起(qi)點不加或少加焊(han)絲,然后(hou)(hou)轉入(ru)正(zheng)常焊(han)接(jie),為了防止(zhi)產生氣孔(kong),保證焊(han)接(jie)質(zhi)量(liang),起(qi)點或接(jie)頭處應適當(dang)放慢焊(han)接(jie)速度(du)。

9. 收弧(hu)

收(shou)弧也稱熄弧,是焊接終止的必須手法(fa)。收(shou)弧很重要,應高(gao)度重視。若(ruo)收(shou)弧不當,易引(yin)起弧坑裂紋,縮孔等(deng)缺欠,常(chang)用收(shou)弧方法(fa)有以下幾種(zhong)。

a. 焊接電流衰減法(fa)

利用衰減(jian)(jian)裝置,逐(zhu)漸(jian)減(jian)(jian)小焊接(jie)電(dian)流,從而使熔池逐(zhu)漸(jian)縮小,以至(zhi)母(mu)材不能(neng)熔化,達到收弧處無縮孔的目(mu)的,普(pu)通的GTAW焊機都帶有衰減(jian)(jian)裝置。

b. 增加(jia)焊速法

在焊接終(zhong)止(zhi)時,焊槍前移(yi)速(su)度(du)逐漸加快,焊絲的給送量(liang)逐漸減(jian)少,直到母材不熔化為止(zhi)。基本要點(dian)是逐漸減(jian)少熱量(liang)輸入,重疊焊縫20~30mm。此法最(zui)適合于(yu)環縫,無弧坑,無縮孔。

c. 多次熄弧法

終止時焊(han)(han)速減(jian)慢,焊(han)(han)槍后(hou)傾(qing)角(jiao)加大,拉長電(dian)弧(hu)(hu)(hu),使(shi)電(dian)弧(hu)(hu)(hu)熱主要集中在焊(han)(han)絲上(shang),而焊(han)(han)絲的(de)給(gei)送量增大,填滿弧(hu)(hu)(hu)坑,并使(shi)焊(han)(han)縫增高(gao),熄(xi)弧(hu)(hu)(hu)后(hou)馬上(shang)再引燃電(dian)弧(hu)(hu)(hu),重復兩三次,便于熔(rong)池(chi)在凝(ning)固時能(neng)繼續得到焊(han)(han)絲補給(gei),使(shi)收弧(hu)(hu)(hu)處逐步冷卻。但多次熄(xi)弧(hu)(hu)(hu)后(hou)收弧(hu)(hu)(hu)處往(wang)(wang)往(wang)(wang)較高(gao),需將(jiang)收弧(hu)(hu)(hu)處增高(gao)的(de)焊(han)(han)縫修(xiu)平。

d. 應用(yong)熄弧板法

平(ping)板對接時(shi)常應用熄弧(hu)板,焊后將熄弧(hu)板去掉修平(ping)。

實際操作證明:有衰減裝置用電流衰減法收(shou)弧(hu)最好(hao),無衰減裝置用增(zeng)加焊(han)速(su)法收(shou)弧(hu)最好(hao),可避免弧(hu)坑和縮孔,熄弧(hu)后不能(neng)馬上把焊(han)槍(qiang)移走,應(ying)停留(liu)在收(shou)弧(hu)處待(dai)2~5s,用保(bao)護(hu)氣體(ti)保(bao)護(hu)高溫下的收(shou)弧(hu)部位不被氧化。

10. 接頭

當(dang)更(geng)換焊絲(si)、修磨鎢極等停(ting)弧而(er)需(xu)要(yao)(yao)重新接頭(tou)時,必須在待焊處(chu)(chu)的前方5~10mm處(chu)(chu)引弧,電弧穩定之后將電弧拉回焊接處(chu)(chu)。重疊處(chu)(chu)要(yao)(yao)少(shao)加焊絲(si),以保證與原焊縫厚薄寬窄均勻一致。接頭(tou)處(chu)(chu)如操作(zuo)不當(dang)往往不容易保證質量(liang),所以應盡量(liang)減少(shao)接頭(tou)。

部分焊(han)(han)(han)工一(yi)時掌(zhang)握不(bu)了(le)焊(han)(han)(han)絲(si)(si)(si)的(de)正確握法,不(bu)是以左手(shou)(shou)的(de)拇指和食指作(zuo)為(wei)送(song)(song)(song)絲(si)(si)(si)動(dong)力,而(er)是靠左手(shou)(shou)前后(hou)移動(dong)來(lai)送(song)(song)(song)絲(si)(si)(si)(氣焊(han)(han)(han)送(song)(song)(song)絲(si)(si)(si)法),這就勢必經常變(bian)(bian)換(huan)(huan)握絲(si)(si)(si)位(wei)(wei)置(zhi)而(er)增加接頭(tou)(tou)次數。另(ling)外,氣焊(han)(han)(han)送(song)(song)(song)絲(si)(si)(si)法為(wei)了(le)避免焊(han)(han)(han)絲(si)(si)(si)抖動(dong),握絲(si)(si)(si)處距焊(han)(han)(han)絲(si)(si)(si)末端(duan)又不(bu)宜(yi)過長,每(mei)用完這一(yi)段焊(han)(han)(han)絲(si)(si)(si)就要停(ting)下(xia)來(lai)倒手(shou)(shou),這也(ye)必然會增加接頭(tou)(tou)次數。為(wei)解決這一(yi)矛盾,使用不(bu)停(ting)弧熱接頭(tou)(tou)是個好方法。該方法是當(dang)需要變(bian)(bian)換(huan)(huan)握絲(si)(si)(si)位(wei)(wei)置(zhi)(倒手(shou)(shou))而(er)出現接頭(tou)(tou)時,先將(jiang)焊(han)(han)(han)絲(si)(si)(si)末端(duan)和熔(rong)池相接觸(chu),同時將(jiang)電(dian)弧稍(shao)作(zuo)后(hou)移,或引(yin)向坡口一(yi)邊。待熔(rong)池凝固與焊(han)(han)(han)絲(si)(si)(si)末端(duan)粘在一(yi)起的(de)剎那(nei)間,迅速變(bian)(bian)換(huan)(huan)握絲(si)(si)(si)位(wei)(wei)置(zhi)。完成這一(yi)動(dong)作(zuo)后(hou),將(jiang)電(dian)弧立(li)即恢復原位(wei)(wei),繼續焊(han)(han)(han)接。采用熱接頭(tou)(tou)法,既能保證質量,又可(ke)提高效率,但要求操作(zuo)技術熟練,動(dong)作(zuo)快而(er)準。

焊(han)(han)(han)接(jie)中由(you)于(yu)位置變換、逆向分段(duan)退焊(han)(han)(han)等(deng)原因必須停弧,而出現兩段(duan)焊(han)(han)(han)縫交(jiao)接(jie)的接(jie)頭(tou)(tou),常見的前后段(duan)焊(han)(han)(han)縫接(jie)頭(tou)(tou)的類型有:頭(tou)(tou)頭(tou)(tou)相(xiang)接(jie)(水平(ping)固定管仰位),尾(wei)尾(wei)相(xiang)接(jie)(水平(ping)固定管平(ping)位),頭(tou)(tou)尾(wei)相(xiang)接(jie)(分段(duan)退焊(han)(han)(han)),尾(wei)頭(tou)(tou)相(xiang)接(jie)(轉動(dong)管)。這些接(jie)頭(tou)(tou)由(you)于(yu)溫度的差(cha)別和填充金屬量(liang)的變化,容易出現未焊(han)(han)(han)透、夾(jia)雜、氣(qi)孔等(deng)缺(que)陷。因此(ci)要求做到:接(jie)頭(tou)(tou)處要修磨(mo)成斜坡(po),不能有死角;重新引弧的位置應重疊20~30mm,重疊處只加少許焊(han)(han)(han)絲;熔(rong)池(chi)要貫(guan)穿到接(jie)頭(tou)(tou)的根(gen)部,確保(bao)接(jie)頭(tou)(tou)處熔(rong)透。