1. 不銹鋼(gang)酸性鍍金配方

321不銹鋼經過陰極電解活化和高氯化物預鍍鎳對結合力取得較好的效果,鍍前處理良好的去油和充分的活化也是結合力良好的關鍵。陰極活化槽液在新配后要充分電解一段時間后才有良好的結合力。陰極活化用的陽極要用石墨板,防止鐵、銅、鎳等金屬雜質進入溶液,以免在陰極活化過程中沉積在陰極上,影響鍍層的結合力。為了提高金的光亮度,在鍍金前,在預鍍鎳后進行光亮鍍鎳。酸性鍍金溶液成分及工藝條件如下:

金[以氰化金鉀KAu(CN)2的形式加入] 6~8g/L 、pH 5.2~5.8 、 溫度 20~30℃

檸檬酸氫二銨[(NH4)2HC6H5O7] 100~120g/L 、陰極電流密度(DK) 0.1~0.3A/d㎡

陽極 鍍鉑鈦網、石黑、不銹鋼 、 酒石酸銻鉀[KSb(C4H4O6)3] 0.15~0.25g/L

pH應(ying)經常測(ce)量。pH過高可加(jia)檸檬酸降低(di),pH過低(di)可加(jia)氨(an)水升高。pH過高過低(di)使鍍金層無光亮。

2. 不銹鋼(gang)酸(suan)性鍍(du)金(jin)工藝流程

有機溶(rong)劑(ji)去油(you)(汽油(you)洗(xi)(xi)(xi))→吹(chui)干(gan)(電吹(chui)風吹(chui))→上(shang)掛具→化學去油(you)(磷(lin)酸(suan)(suan)(suan)三鈉(na)30~40g/L,碳酸(suan)(suan)(suan)鈉(na)28~35g/L,溫(wen)(wen)度(du)80~90℃,時間(jian)不少于(yu)20min,除(chu)盡油(you)為(wei)止)→熱(re)水(shui)(shui)(shui)洗(xi)(xi)(xi)→冷水(shui)(shui)(shui)洗(xi)(xi)(xi)→電解除(chu)油(you)(磷(lin)酸(suan)(suan)(suan)三鈉(na)30~35g/L,碳酸(suan)(suan)(suan)鈉(na)30~35g/L,水(shui)(shui)(shui)玻璃(li)2~4g/L,溫(wen)(wen)度(du)70~80℃,電流密度(du)3~6A/d㎡2,時間(jian)陰(yin)極(ji)(ji)2~4min,陽(yang)極(ji)(ji)1~1.5min)→熱(re)水(shui)(shui)(shui)洗(xi)(xi)(xi)→冷水(shui)(shui)(shui)洗(xi)(xi)(xi)→酸(suan)(suan)(suan)洗(xi)(xi)(xi)(鹽酸(suan)(suan)(suan)5%,室溫(wen)(wen),5~105)→水(shui)(shui)(shui)洗(xi)(xi)(xi)→陰(yin)極(ji)(ji)電解活(huo)化(鹽酸(suan)(suan)(suan)50%,室溫(wen)(wen),DK2~4A/dm,時間(jian)1~3min,陽(yang)極(ji)(ji)石墨套裝)→預鍍(du)鎳(nie)(nie)(氯(lv)化鎳(nie)(nie)180~220g/L,鹽酸(suan)(suan)(suan)120~150g/L,室溫(wen)(wen),DK3~6A/d㎡,時間(jian)2~4min,陽(yang)極(ji)(ji)鎳(nie)(nie)板,帶電入槽)→光(guang)(guang)亮鍍(du)鎳(nie)(nie)(硫(liu)酸(suan)(suan)(suan)鎳(nie)(nie)250~300g/L,氯(lv)化鎳(nie)(nie)50~60g/L,硼酸(suan)(suan)(suan)40~45g/L,潤(run)濕劑(ji)十二烷基(ji)硫(liu)酸(suan)(suan)(suan)鈉(na)0.15g/L,糖精0.5~1g/L,光(guang)(guang)亮劑(ji)丁炔(gui)二醇或BE 0.4~0.6g/L,溫(wen)(wen)度(du)50~55℃,DK 2~4A/d㎡,時間(jian)5min)→鍍(du)金(時間(jian)按需要(yao)不少于(yu)10s)→回收兩次(蒸餾水(shui)(shui)(shui))→水(shui)(shui)(shui)洗(xi)(xi)(xi)→熱(re)蒸餾水(shui)(shui)(shui)洗(xi)(xi)(xi)→干(gan)燥。

3. 鍍金層結(jie)合力冷熱實驗

將不銹鋼制件(如321不銹鋼表帶)鍍金(jin)后放入250℃烘箱中(zhong)加熱5min,隨即(ji)速浸入冷水中(zhong),目測鍍層有(you)無脫皮(pi)起泡現象。

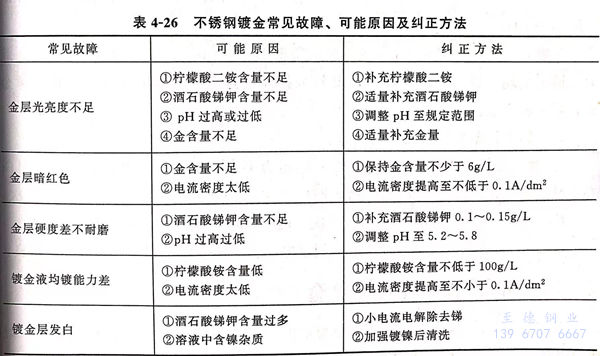

4. 不(bu)銹鋼(gang)鍍金(jin)常見故障、可能原因及糾正方(fang)法見表4-26