本方法對321不銹鋼球閥進行預處理后,不經預鍍鎳和誘導體觸發,而直接進行化學鍍鎳2小時,鍍層Ni、P質量分數分別為88.37%和11.63%經過不同溫度回火,鍍層的顯微硬度隨著回火溫度的升高而增大。在350℃ 時達到最大值為1000HV。鍍層與基體的結合力隨鍍層回火溫度的升高呈現先升后降的趨勢。在300℃時達到最大值,為42.3N。Ni-P合金鍍層在10%的鹽酸、硫酸、鹽酸與硫酸的混合酸中的耐蝕性遠高于不銹鋼基體,而經過回火后的鍍層的耐蝕性比未經回火的低。因此,根據對球閥不同的性能要求選擇不同的處理工藝。

1. 除銹(xiu)液的組成及操作(zuo)

除銹(活化(hua))的(de)目的(de)就是除去(qu)氧化(hua)膜,使鍍(du)(du)液和基體接觸(chu),讓鍍(du)(du)覆反應順利進行。因此,該(gai)步驟是鍍(du)(du)覆成功與(yu)否的(de)關鍵。

除銹液(ye)組成與操作條件:

硫酸 10% 、 時間 5~6 分鐘 、 溫度(du) 50~60℃

試(shi)件(jian)(jian)浸入除(chu)銹(xiu)(xiu)液(ye)中后剛開始(shi)無任(ren)何跡象,大約2分鐘后,試(shi)件(jian)(jian)表(biao)(biao)面有少量氣泡(pao)冒出(chu),表(biao)(biao)明有地(di)方氧化膜已(yi)(yi)經被反(fan)應掉(diao)。除(chu)銹(xiu)(xiu)液(ye)已(yi)(yi)經和基體接觸了,隨著反(fan)應的(de)進行,氣泡(pao)越來越多,經過5min的(de)除(chu)銹(xiu)(xiu),將試(shi)件(jian)(jian)取出(chu),先(xian)在冷水中激(ji)沖,再用熱的(de)蒸餾水沖洗(xi),馬上將試(shi)件(jian)(jian)浸入鍍液(ye)中,可以看到(dao)試(shi)件(jian)(jian)與鍍液(ye)劇烈反(fan)應,經過2小(xiao)時的(de)鍍覆,試(shi)件(jian)(jian)表(biao)(biao)面光亮呈現銀白色(se),鍍覆效(xiao)果較(jiao)好。

2. 化學鍍高磷Ni-P鍍液組成及工藝條件

硫酸鎳(NiSO4·7H2O) 25g/L 、 穩定劑 少量 、 pH 4.6 、溫度 90℃

次磷酸鈉(NaH2PO2·H2O) 20g/L 、檸檬酸三鈉(Na3C6H5O7) 10g/L

乙酸鈉(NaCH3COO) 10g/L 、 乳酸(C3H6O3) 25g/L 、鍍覆時間 2小時

3. 鍍層形(xing)貌與組成

a. 表面形貌

用XJL-02光(guang)學顯微鏡(江南(nan)光(guang)學儀器廠生(sheng)產)觀察表面形貌,呈(cheng)光(guang)亮的銀(yin)白(bai)色,基體(ti)表面分布著胞狀結構,從截面圖看沉積層厚度大約有(you)20μm.

b. 鍍層組成

采用JEOL JXA-840A電子探(tan)針(zhen)分(fen)析儀(日(ri)本電子株式會(hui)社研制)測得(de)鍍(du)層(ceng)中鎳與磷(lin)的原(yuan)子分(fen)數(shu)各為P10.96%,Ni 89.04%。磷(lin)含量(liang)在11%~12%之間,表明該鍍(du)層(ceng)屬于(yu)高磷(lin)含量(liang)鍍(du)層(ceng)。

4. 鍍層硬度(du)及高(gao)(gao)磷-鎳合金(jin)硬度(du)隨溫度(du)的(de)升高(gao)(gao)而增大的(de)機理(li)

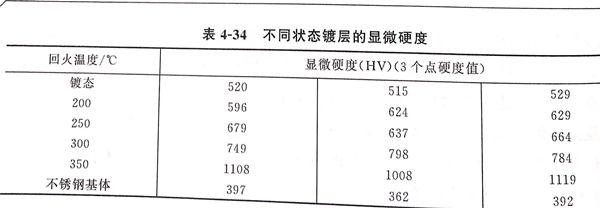

不銹鋼基體、未經(jing)回火的(de)鍍層以(yi)及在各種(zhong)溫度條件下經(jing)回火處理后的(de)鍍層顯微硬度測定(ding)結果見(jian)表4-34。試樣在HV-1000型(xing)臥式顯微硬度計(上海材料試驗機械生產)上每次測3點。

由表4-34可見,鍍層的硬度較基體從397HV升高到520HV(第1組),鍍層經過熱處理回火后,硬度進一步提高,在300~350℃的間隔的硬度上升最快。原因是鍍層發生了品態轉變,熱處理使鍍層與基體金屬元素發生相互擴散,從而提高鍍層硬度,且能使鍍層經歷如下變化:非品態-晶態-晶粒聚集長大。磷原子的擴散聚集使磷原子聚集到鎳的特定晶面上,迫使其適應鎳的結構,形成共格關系,使其局部應力場引起嚴重畸變,故加快了硬度增加的趨勢;當磷原子聚集到足夠數量,滿足鎳磷原子數之比為3:1的關系時,析出金屬間化合物,與固溶體具有共格關系,引起共格沉淀硬化作用,所以此時硬度增加很多;非晶態Ni-P合金加熱到一定溫度形成的原子集團,逐漸發展成結晶核心,起到一定的強化作用,故硬度增加;晶化反應后,晶化相發生畸變,增加了鍍層的塑變抗力,硬度提高;當有Ni3P生成時,鍍層被強化,Ni3P聚集粗化。由此可見,鎳磷鍍層發生了典型的沉淀強化過程;而非晶態Ni3P體積分數大于Ni,成為基體,產生分散強化作用,所以高溫熱處理后具有較高的硬度。可以說鎳磷鍍層的晶化越完全,鍍層的硬度越高,而隨著溫度的升高,鍍層的晶化程度在不斷提高,所以鍍層硬度隨溫度的升高而增大,要求高耐磨性高硬度的鍍層可選擇對鍍層進行350℃回火處理。

5. 鍍層結合力實驗

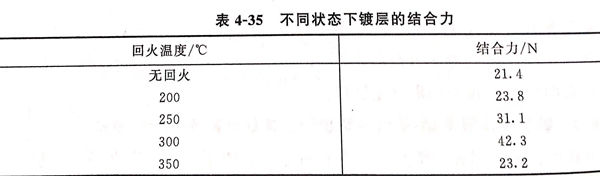

試件根據回火溫(wen)度的不同在WS-2002劃痕機上測試試件的結合(he)力(li),實驗結果見表4-35不同狀(zhuang)態下鍍層的結合(he)力(li)。

從(cong)表4-35中可見(jian),在300℃以前,鍍層結合(he)力(li)(li)隨著回(hui)火溫度(du)的上升而提高(gao),300℃時鍍層的結合(he)力(li)(li)達到最(zui)高(gao)值,之后(hou),回(hui)火溫度(du)再(zai)升高(gao)后(hou),結合(he)力(li)(li)反而下降。

因此,回火溫度最對不要通過300℃一(yi)般地說(shuo),鍍層(ceng)與基體的結合力是判斷鍍層(ceng)性(xing)能好壞(huai)的重要依據。

6. 鍍(du)層耐蝕性

a. 未經(jing)回火的鍍層腐蝕(shi)速(su)率測定

試(shi)(shi)樣先算出其表面(mian)積(ji),然后(hou)用(yong)分析天(tian)(tian)平測出試(shi)(shi)樣在腐蝕(shi)前后(hou)的質量,經過240h的靜(jing)態腐蝕(shi)(腐蝕(shi)液每2天(tian)(tian)更新一次),根據試(shi)(shi)樣表面(mian)積(ji)及失重求出腐蝕(shi)速率。

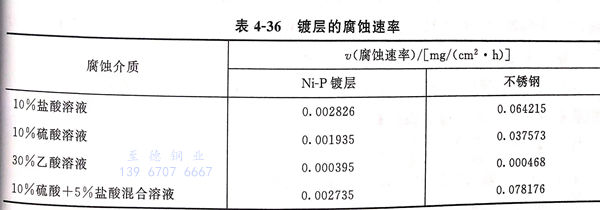

b. 試(shi)樣腐(fu)蝕速率的測(ce)定見表4-36

從表4-36可見,鎳(nie)磷化(hua)學鍍(du)(du)(du)層的(de)腐(fu)蝕速率在(zai)10%鹽酸(suan)溶(rong)液、10%硫酸(suan)溶(rong)液和硫酸(suan)與鹽酸(suan)混合(he)(he)溶(rong)液都有二十多倍的(de)差距。只有在(zai)乙酸(suan)中才相近。Ni-P 鍍(du)(du)(du)層為(wei)非晶態(tai)合(he)(he)金鍍(du)(du)(du)層,從理論上講,由于非晶態(tai)合(he)(he)金鍍(du)(du)(du)層組(zu)織結構(gou)均勻,無偏析、夾雜(za)物和第二相,原子間呈現短程有序結構(gou),沒有晶界、位錯以及與晶態(tai)有關的(de)其他缺陷,是(shi)多種元素的(de)固溶(rong)體,具有較好的(de)化(hua)學和電(dian)化(hua)學均勻性,因此其,耐腐(fu)蝕性高。

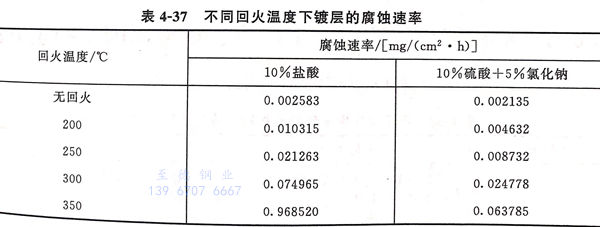

c. 表4-37為(wei)不同回火溫度(du)下鍍層的腐蝕速率

從表4-37可見,隨著回火(huo)溫(wen)度(du)的上升,鍍(du)層(ceng)的耐(nai)(nai)(nai)腐(fu)(fu)蝕性呈下(xia)降(jiang)的趨勢。剛開始下(xia)降(jiang)不大,在300~350℃回火(huo)溫(wen)度(du)內(nei),腐(fu)(fu)蝕速率上升很快,鍍(du)層(ceng)回火(huo)發生晶化(hua)的完成(cheng),晶態結(jie)構相關的缺(que)陷急劇增加,從而(er)加大腐(fu)(fu)蝕傾向。因(yin)此,要(yao)求(qiu)高耐(nai)(nai)(nai)蝕性的鍍(du)層(ceng)可選擇鍍(du)態鍍(du)層(ceng),耐(nai)(nai)(nai)蝕性最好(hao)。如果(guo)既(ji)要(yao)求(qiu)耐(nai)(nai)(nai)腐(fu)(fu)蝕又要(yao)求(qiu)高耐(nai)(nai)(nai)磨(mo)、高硬度(du)的條件(jian),可選擇較低的回火(huo)溫(wen)度(du)處理,以達(da)到鍍(du)層(ceng)耐(nai)(nai)(nai)磨(mo)性、硬度(du)與耐(nai)(nai)(nai)腐(fu)(fu)蝕性的良好(hao)配合(he)。