不銹鋼混合酸化(hua)學腐蝕加(jia)工(gong)工(gong)藝流程如(ru)下:

一、工(gong)藝流程

91香蕉視頻app:304不銹鋼基體 → 化學除油①→ 熱水洗 → 冷水洗 → 浸蝕② → 水洗 → 水洗 → 晾干 → 絲網印刷③ → 固化④ → 腐蝕加工⑤ → 水洗 → 脫膠⑥ → 烘干 → 成品檢驗入庫。

網框準備:采用鋁合金框及合成纖維絲網,按印料的黏度選用適當目數(150目)的絲網 → 涂感光膠⑦ → 干燥 → 將底片覆蓋在感光膠上曝光 → 顯影⑧ → 水洗 → 干燥 → 制成合格絲網板待絲印用。采用絲網印刷,可提高工作效率和細小線條有較好的分辨率。

注(zhu):各道工(gong)序的溶液(ye)成分及操作要點如下:

二(er)、混合酸腐蝕(shi)加(jia)工的工藝(yi)參數(shu)對腐蝕(shi)速率及表(biao)面狀(zhuang)況的影響(xiang)

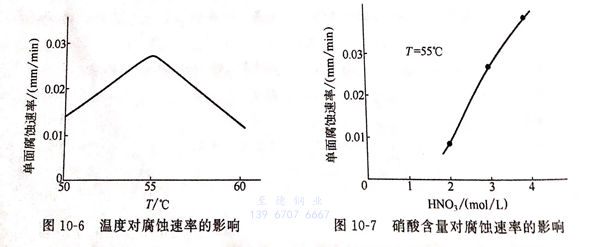

1. 溫度(du)的(de)影響

不同溫度(du)(du)對腐(fu)蝕(shi)速率(lv)的影響見圖10-6。由圖10-6可見,在溫度(du)(du)55℃左右,腐(fu)蝕(shi)速率(lv)達到最高(0.027mm/min),溫度(du)(du)再升高,速率(lv)反而下(xia)降,溫度(du)(du)低于50℃時,表(biao)面狀況較差(cha)。

2. 硝酸(suan)含量的影(ying)響(xiang)

其他組(zu)分不變,硝(xiao)酸含量(liang)對腐蝕(shi)速率(lv)的影響見圖10-7,腐蝕(shi)速率(lv)隨硝(xiao)酸含量(liang)的升(sheng)高(gao)而增高(gao)。濃度(du)為3mol/L(相當于189g/L)時,表(biao)面狀況(kuang)良好,濃度(du)為4mol/L(相當于252g/L)時,表(biao)面粗(cu)糙。

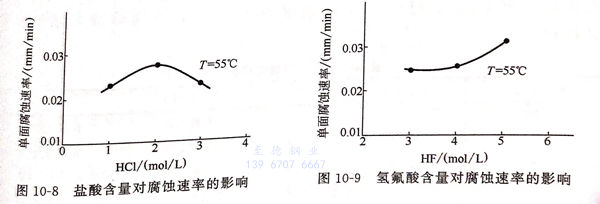

3. 鹽(yan)酸含量的(de)影響

其(qi)他(ta)組分不(bu)變,鹽(yan)度(du)含量對腐蝕(shi)速率(lv)的影響見圖(tu)10-8。由圖(tu)10-8可見,鹽(yan)酸(suan)濃度(du)為2mol/L(相當于(yu)192g/L)時,腐蝕(shi)速率(lv)最大,可達到0.027mm/min。

4. 氫(qing)氟酸含量的影響(xiang)

其(qi)他組分不變,氫氟(fu)(fu)酸含量(liang)對腐蝕速(su)率的影響見圖10-9,由圖10-9可(ke)見,氫氟(fu)(fu)酸濃度為4mol/L(相當于200g/L)時(shi),腐蝕速(su)率為0.025mm/min.經腐蝕4~10min,表面加(jia)工(gong)深度可(ke)達0.1~0.25mm。

5. 乙(yi)酸(suan)含(han)量的影響

乙酸對腐(fu)蝕速率沒有影響。少量的添加可以(yi)提高表面(mian)加工的表面(mian)光潔度,還(huan)可以(yi)防止氫氟酸揮發(fa),減少污染。