不銹鋼可以用(yong)烙鐵、火(huo)焰、高頻感應、爐中氣體(ti)保護、真空爐等方法(fa)進行釬焊。

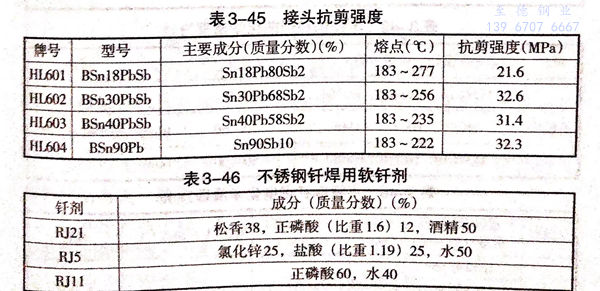

不銹(xiu)鋼軟(ruan)釬焊主要用烙鐵(tie)配(pei)合錫鉛釬料釬焊承受載荷不大(da)的(de)工件。其(qi)接(jie)頭(tou)抗剪強度見(jian)表3-45。以磷酸水(shui)溶液釬劑為最(zui)佳,見(jian)表3-46。

火焰和高(gao)頻感應釬焊(han)可用于釬焊(han)對工作溫度要求高(gao)的(de)工件。如飛機空速(su)管(guan)、航空發動機各(ge)種導管(guan)、燃(ran)燒室、各(ge)種刀把、醫療(liao)器(qi)件等對稱性零件。

真空釬焊(han)和(he)爐中氣體保護釬焊(han)可用于(yu)焊(han)接波紋板(ban)夾層結構(gou)各種換熱器(qi)、蜂窩結構(gou)各式(shi)構(gou)件、小(xiao)型壓力容器(qi)以(yi)及各種膜盒。不銹鋼(gang)表面覆蓋的難熔化(hua)的氧化(hua)膜防止釬料濕潤和(he)鋪展,必須徹底(di)清除。

不銹鋼釬焊前表面經(jing)過汽油、苯類(lei)或酮類(lei)脫(tuo)脂、機械清理(li)(li)和化學清理(li)(li)。已(yi)清理(li)(li)好的待焊零(ling)件要防止灰塵(chen)、油脂和手印沾污。

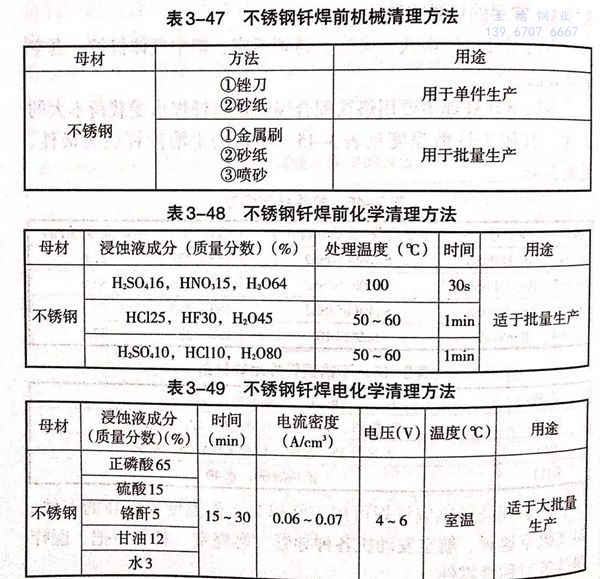

1. 不銹(xiu)鋼清(qing)洗方(fang)法

不銹(xiu)鋼(gang)釬(han)焊(han)前(qian)要嚴(yan)格清理(li)(li)。清理(li)(li)方(fang)(fang)(fang)法包括機械(xie)方(fang)(fang)(fang)法(表3-47)、化學(xue)方(fang)(fang)(fang)法(表3-48)、電化學(xue)方(fang)(fang)(fang)法(表3-49).用(yong)烙鐵釬(han)焊(han)和火(huo)焰釬(han)焊(han)前(qian)一般采(cai)用(yong)機械(xie)方(fang)(fang)(fang)法清理(li)(li)。真空(kong)釬(han)焊(han)和氣體保護釬(han)焊(han)采(cai)用(yong)化學(xue)方(fang)(fang)(fang)法或電化學(xue)方(fang)(fang)(fang)法進(jin)行清理(li)(li)。

2. 不(bu)銹鋼真空釬焊工藝要點

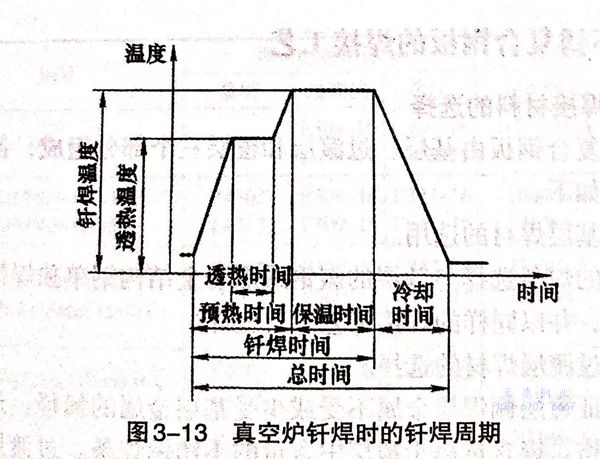

不(bu)銹(xiu)(xiu)鋼真空(kong)(kong)釬(han)(han)(han)焊(han)(han)的(de)(de)真空(kong)(kong)機組應具有足夠的(de)(de)抽氣能力,泄漏率在真空(kong)(kong)度(du)(du)高于(yu)10Pa時(shi)小于(yu)10Pa/s,真空(kong)(kong)爐內溫(wen)度(du)(du)分布(bu)均勻,可以(yi)精確地控制溫(wen)度(du)(du)時(shi)間周(zhou)期。對(dui)不(bu)銹(xiu)(xiu)鋼真空(kong)(kong)釬(han)(han)(han)焊(han)(han)而(er)言(yan),釬(han)(han)(han)焊(han)(han)參數優化對(dui)取得優質焊(han)(han)接(jie)接(jie)頭來說是很重要的(de)(de)。所(suo)謂釬(han)(han)(han)焊(han)(han)參數優化指的(de)(de)是對(dui)每(mei)種(zhong)釬(han)(han)(han)料/母(mu)材系(xi)統最適合(he)的(de)(de)釬(han)(han)(han)焊(han)(han)溫(wen)度(du)(du)、保溫(wen)時(shi)間、釬(han)(han)(han)焊(han)(han)間歇等(deng)。圖(tu)3-13是一個典型的(de)(de)不(bu)銹(xiu)(xiu)鋼釬(han)(han)(han)焊(han)(han)周(zhou)期。圖(tu)3-13所(suo)指的(de)(de)釬(han)(han)(han)焊(han)(han)溫(wen)度(du)(du)應該(gai)是直接(jie)放在工件(jian)上(shang)的(de)(de)熱電偶所(suo)指示的(de)(de)溫(wen)度(du)(du)。

為(wei)了取(qu)得良好(hao)的釬(han)焊(han)效果(guo),不銹鋼真空釬(han)焊(han)的工藝要點如下(xia)。

①. 母材:零件兒何(he)形狀(zhuang)如平面(mian)度,圓(yuan)度和對稱(cheng)性應盡(jin)量滿足(zu)寸(cun)要求(qiu),誤差最小(xiao)。

②. 釬焊表面:不平度在10-25μm范圍(wei)內。加工溝槽(cao)方向(xiang)與(yu)料流動方向(xiang)一(yi)致(zhi)。

③. 零件表面(mian)凈(jing)化(hua):釬焊件在全氯乙烯,三氯乙烯、甲醇或(huo)其溶劑(ji)的超(chao)聲槽(cao)或(huo)正常槽(cao)中凈(jing)化(hua)和(he)脫脂(zhi)。

④. 沖洗釬焊表面。

⑤. 干燥(zao)。

⑥. 凈化后不得與釬焊表面接觸。

⑦. 零件凈(jing)化(hua)與(yu)裝(zhuang)爐(lu)的時間間隔應(ying)小于1h.

⑧. 間隙:釬焊間隙盡可能均勻;釬焊間隙應選擇在(zai)0~50μm范圍內;盡量采用自定位的釬焊接頭。

⑨. 針(zhen)料(liao):釬(han)料(liao)量(liang)適(shi)當;最適(shi)合的釬(han)料(liao)形(xing)狀,如粉、絲、塊、片等(deng);釬(han)料(liao)盡可(ke)能靠(kao)近釬(han)焊間隙。

⑩. 釬焊(han)過程:確定最優(you)化釬焊(han)參數;選(xuan)定保護氣體純度或真空(kong)度;精確控制(zhi)釬焊(han)溫度和保溫時間。