本標準適用于不銹鋼(gang)冷軋(ya)鋼(gang)板(以下簡稱為鋼板)。

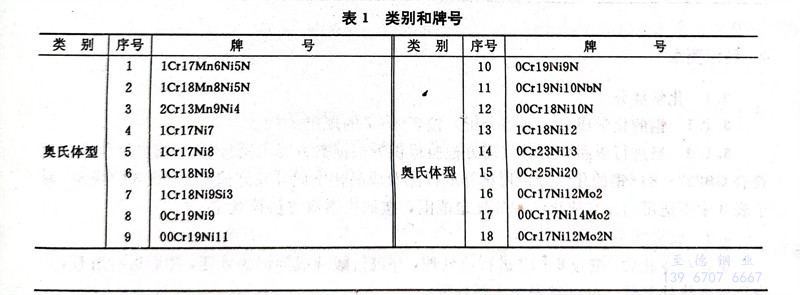

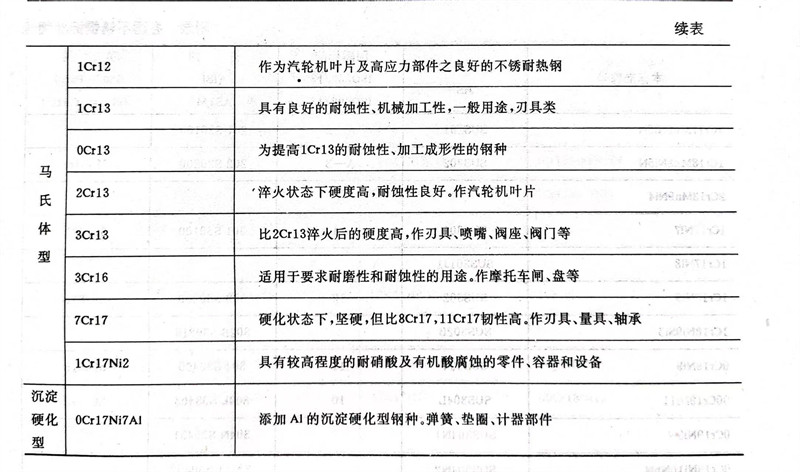

一、類別(bie)和(he)牌號

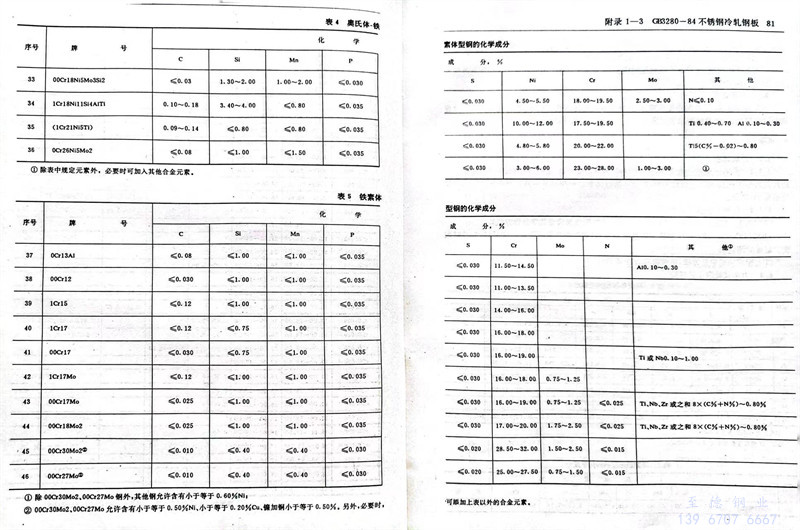

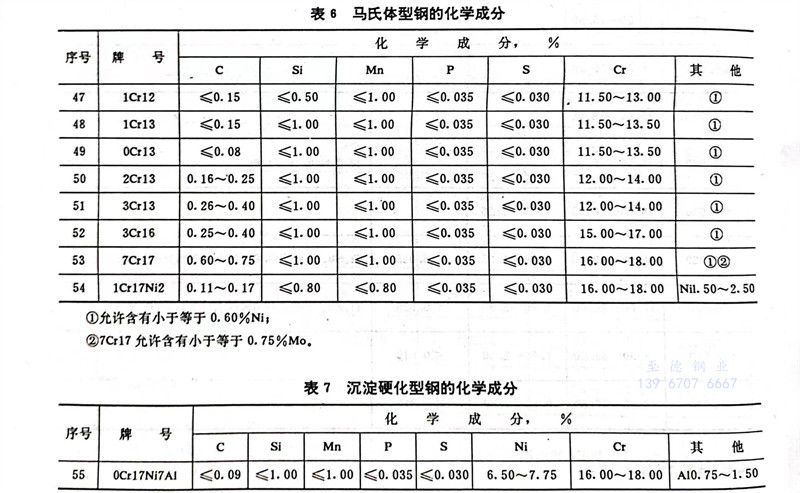

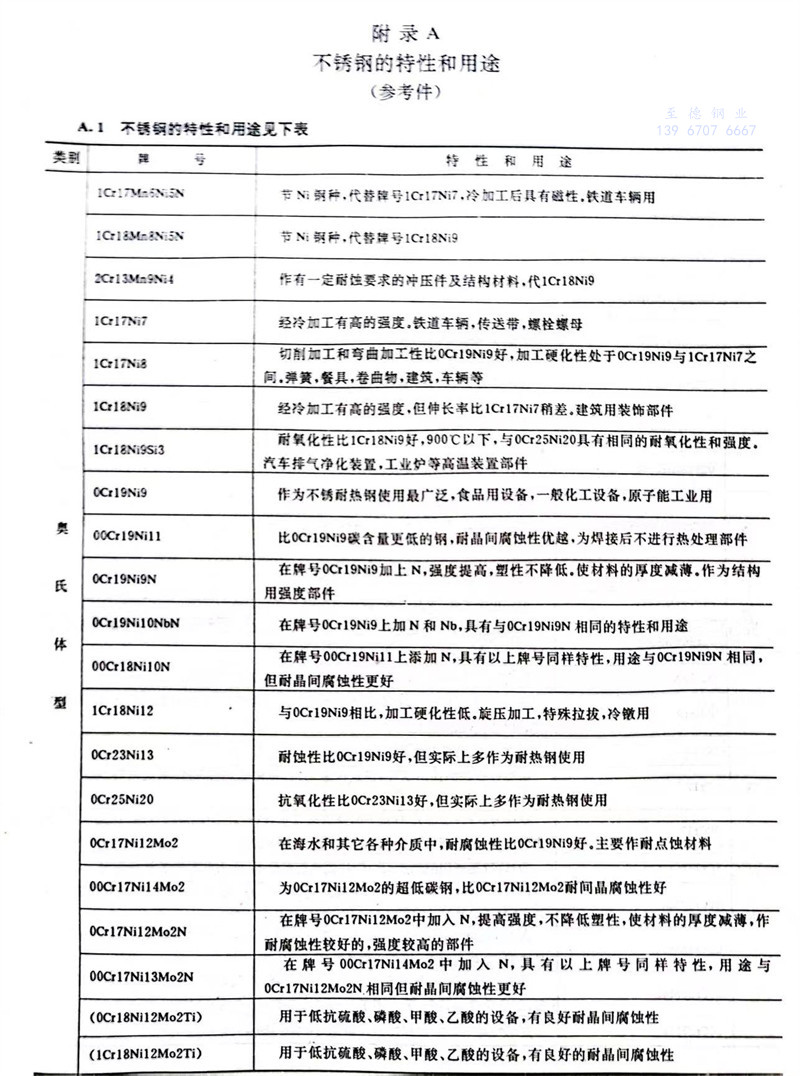

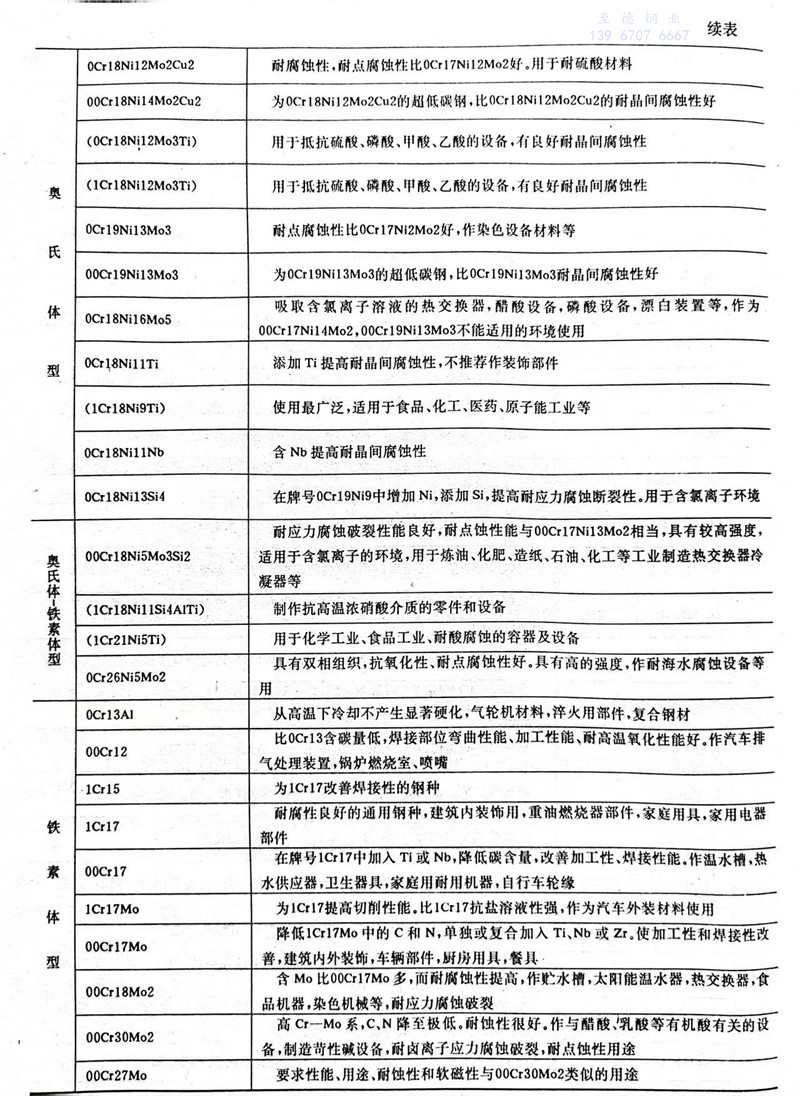

鋼種按組(zu)織特征分為五類,共55個牌號,類別和牌號按表1所列。

二(er)、尺寸(cun)、外形

2.1 鋼板(ban)的尺寸及其(qi)允許偏差應符合(he)GB708-65《軋(ya)制薄鋼板(ban)品種》的規定。

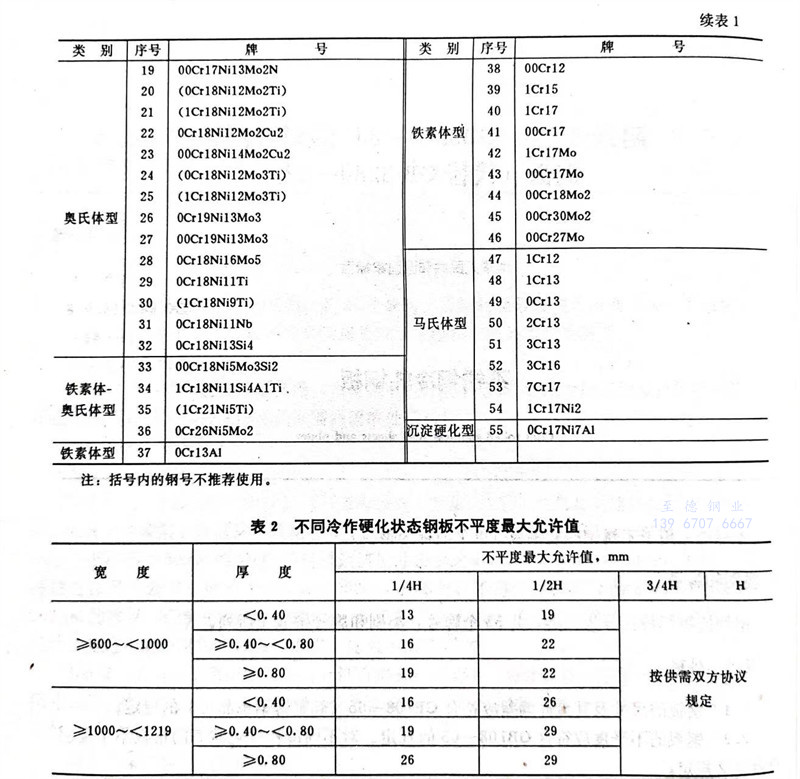

2.2鋼板的(de)不平(ping)度(du)應符合GB708-65的(de)規定。對不同冷作硬化狀(zhuang)態的(de)鋼板不平(ping)度(du)應符合表2規定。

三、技術要求

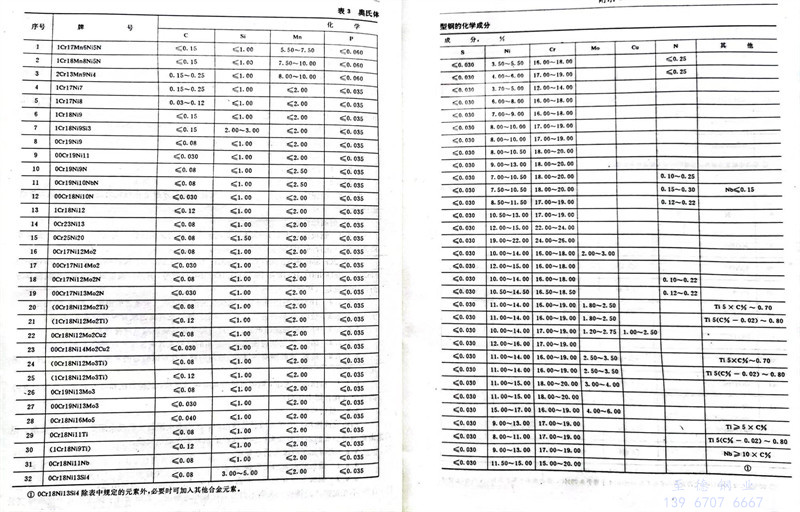

3.1化學成分(fen)

3.1.1鋼的(de)化學成分(fen)(熔煉(lian)分(fen)析)按表3~7的(de)規(gui)定。

3.1.2當進行成(cheng)品分(fen)(fen)析(xi)時(shi)(需(xu)方(fang)(fang)檢(jian)驗(yan)或供方(fang)(fang)根據需(xu)方(fang)(fang)要求(qiu)檢(jian)驗(yan)時(shi)),其允許偏差(cha)值應符(fu)合GB222-84《鋼的化(hua)學(xue)(xue)分(fen)(fen)析(xi)用試樣取樣法及(ji)成(cheng)品化(hua)學(xue)(xue)成(cheng)分(fen)(fen)允許偏差(cha)》中表(biao)3的規定。對=表(biao)3中不適(shi)用的元素或化(hua)學(xue)(xue)成(cheng)分(fen)(fen)規定范圍,按照(zhao)供需(xu)雙方(fang)(fang)協議規定。

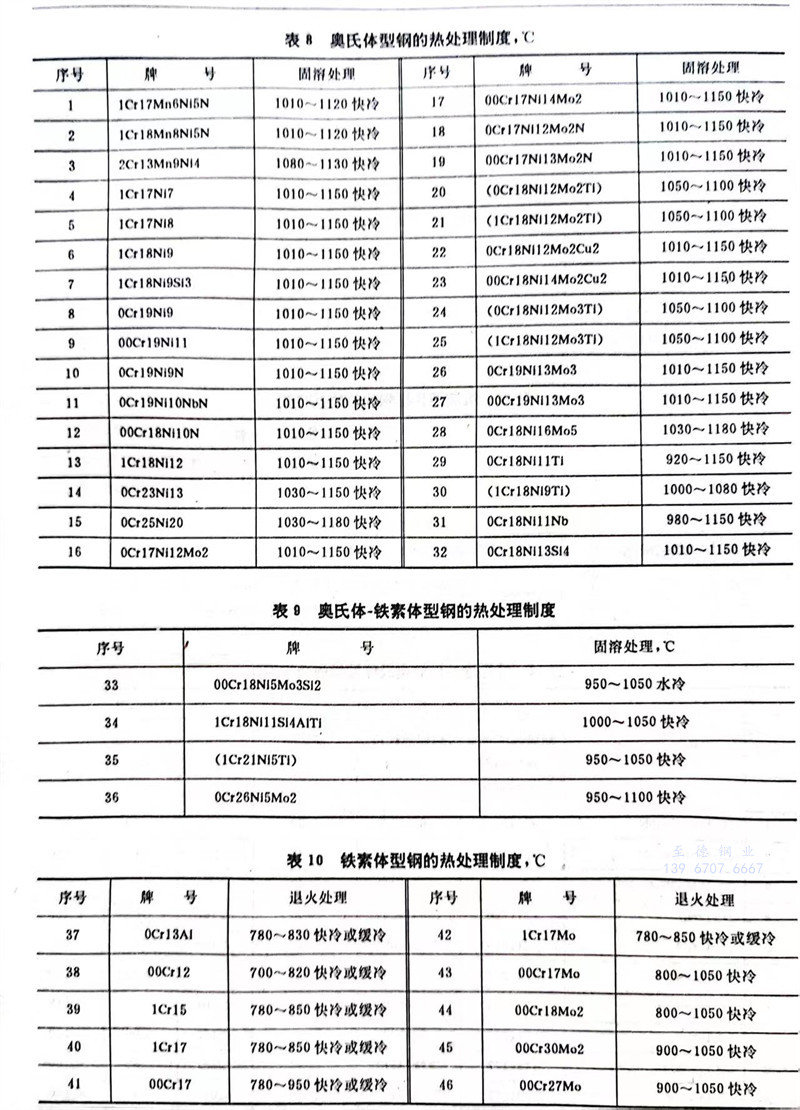

3.2 交貨狀態

鋼板(ban)經冷軋后(hou),按表8~12進(jin)行(xing)(xing)熱(re)處(chu)理(li),并進(jin)行(xing)(xing)酸(suan)洗(xi)或(huo)類(lei)似的處(chu)理(li),然后(hou)進(jin)行(xing)(xing)矯直,但行(xing)(xing)光亮熱(re)處(chu)理(li)時,可以省去酸(suan)洗(xi)等處(chu)理(li)。

對于沉淀硬化型鋼(gang)的熱處理,需方應在合同(tong)中注明(ming)熱處理的種類,并應說明(ming)是對鋼(gang)板(ban)本身熱處理還(huan)是對試樣進行(xing)熱處理。

必要時,可(ke)進行平整、研磨(mo)或進行不同(tong)程(cheng)度冷軋。

3.3 力學(xue)性能

經(jing)熱處理(li)的(de)各(ge)(ge)類鋼(gang)板(ban)的(de)力學性能應符合3.3.1~3.3.5的(de)規定。對于各(ge)(ge)類鋼(gang)的(de)屈服強(qiang)度,僅(jin)當(dang)需方要(yao)求時(shi)(在合同注明)才進行測定。

對于(yu)幾種硬(ying)度試(shi)驗(yan),可根據鋼板的不同(tong)尺(chi)寸和狀態(tai)按其(qi)中(zhong)一種方法檢(jian)驗(yan)。對于(yu)各類鋼的彎曲試(shi)驗(yan),僅當需方要求時(shi)(在合同(tong)中(zhong)注明)才進行檢(jian)驗(yan)。

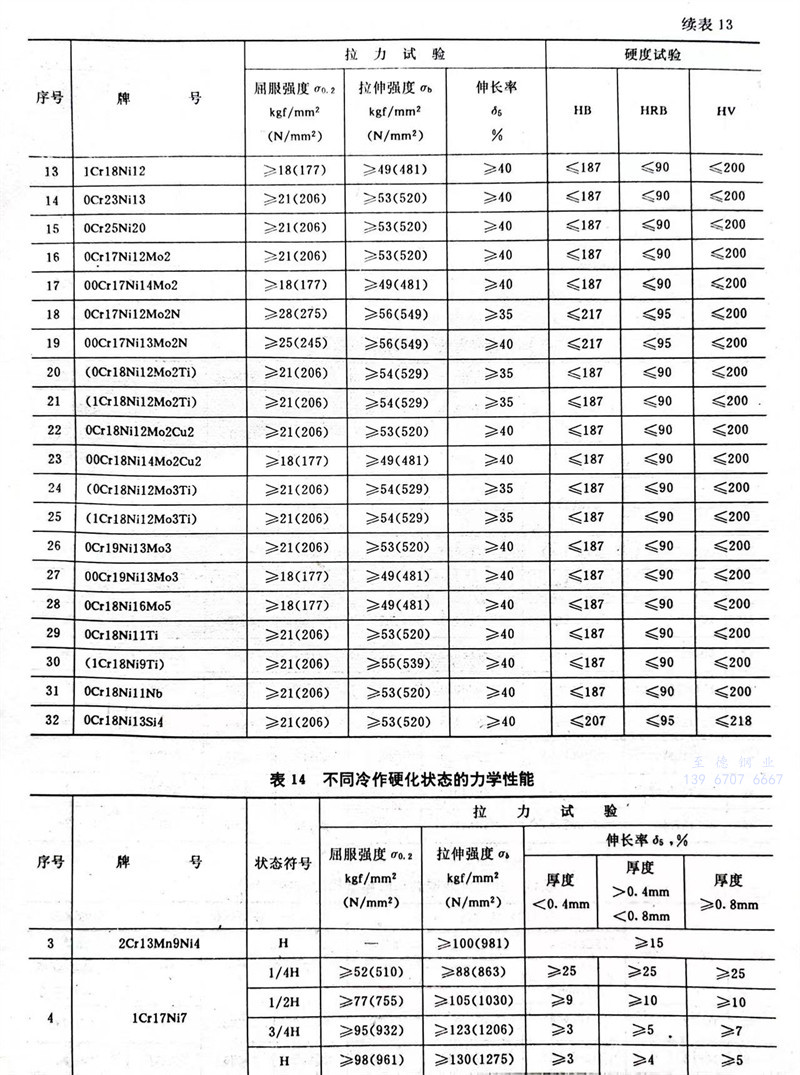

3.3.1 經(jing)固溶處理的奧氏體(ti)型(xing)鋼板(ban)的力學性(xing)能(neng)應(ying)符合(he)表13規定。對于不同冷(leng)作硬化狀態鋼板(ban)的力學性(xing)能(neng)應(ying)符合(he)表14規定。

3.3.2 經(jing)固溶(rong)處理的(de)奧氏體-鐵素體型鋼板的(de)力學(xue)性(xing)能(neng)應(ying)符合表15規(gui)定。

3.3.3經退火處(chu)理(li)的鐵(tie)素體型(xing)鋼(gang)板的力學性(xing)能(neng)應符合表(biao)16規定(ding)。

3.3.4馬(ma)氏(shi)體型鋼的力學性能,應分別(bie)符(fu)合下列規定。

3.3.4.1 經退火(huo)處理的鋼板(ban)的力學(xue)性能應符合表17規定(ding)。

3.3.4.2 經淬火(huo)回火(huo)處理的鋼板的硬度應(ying)符合表18規定。

3.3.5 經固(gu)溶處(chu)理的(de)(de)沉淀硬化型鋼板及根據需(xu)方(fang)指定并(bing)經時效處(chu)理的(de)(de)試樣的(de)(de)力學(xue)性能應符合表19規定。

3.4 耐腐蝕性(xing)能(neng)

3.4.1 鋼(gang)板按(an)3.4.1.1~3.4.1.5規(gui)定(ding)進行晶間腐蝕試驗(yan)。其(qi)試驗(yan)方法,由供需雙方協商規(gui)定(ding)(在合同中注明)。

對于(yu)2Cr13Mn9Ni4、0Cr18Ni12Mo2Ti、1Cr18Ni12Mo2Ti、0Cr18Ni12Mo3Ti、1Cr18Ni12Mo3Ti、1Cr18Ni9Ti、1Cr18Ni11Si4A1Ti、1Cr21Ni5Ti牌號,其晶(jing)間(jian)腐(fu)蝕試驗方法,由供需雙(shuang)方另行協商規定(在合同中注明)。

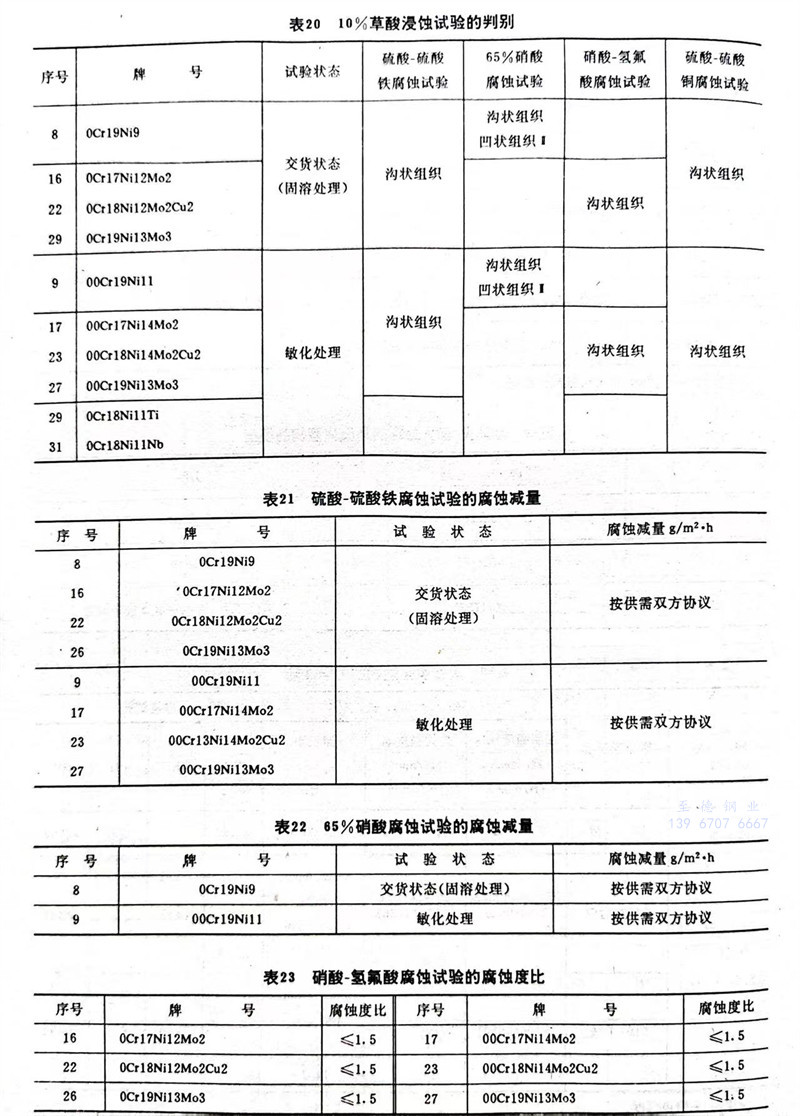

3.4.1.1 10%草酸浸蝕試驗(yan)(yan)。試驗(yan)(yan)后的浸蝕組(zu)織(未(wei)通過(guo)的組(zu)織)按(an)表20規定。

3.4.1.2硫酸-硫酸鐵(tie)腐蝕(shi)試驗。適用(yong)的(de)牌號及其腐蝕(shi)減量(liang)應(ying)符合表21規定。

3.4.1.365%硝酸腐(fu)蝕試驗。適用的(de)牌號及(ji)其腐(fu)蝕減(jian)量應符合表22規定。

3.4.1.4硝酸-氫(qing)氟酸腐蝕(shi)試驗。適用的牌號(hao)及其腐蝕(shi)度比應符合表(biao)23規(gui)定。

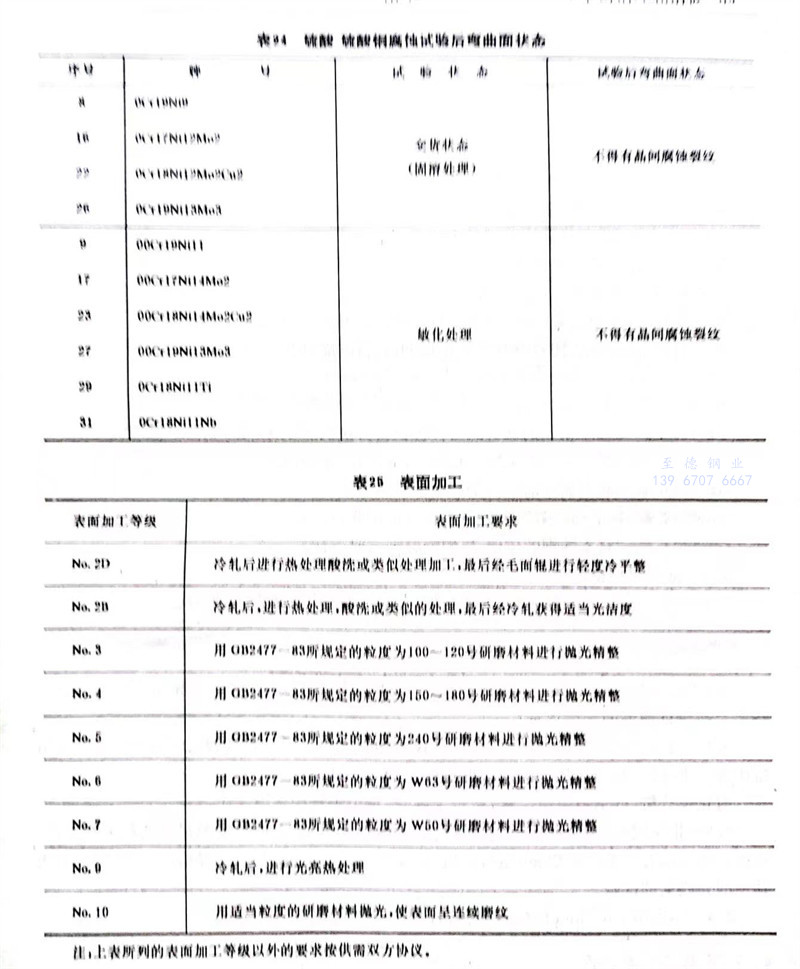

3.4.1.5硫(liu)酸-硫(liu)酸銅腐(fu)蝕試(shi)驗(yan)。適用的(de)牌號(hao)及(ji)其試(shi)驗(yan)后的(de)彎曲(qu)面狀(zhuang)態(tai)應符合表(biao)24規(gui)定。

3.4.2 根(gen)據需方要(yao)求(qiu),鋼板(ban)可(ke)進行鹽(yan)霧腐蝕(shi)試驗(yan),試驗(yan)方法和技術要(yao)求(qiu)由供需雙方協商規(gui)定(在合同中注明)。

3.5 低倍檢驗

鋼(gang)(gang)板(ban)(ban)(或(huo)鋼(gang)(gang)坯)的(de)(de)橫向酸浸(jin)低倍組織,不(bu)得(de)有(you)肉眼可見的(de)(de)殘余縮孔、裂紋和(he)夾雜。但由寬鋼(gang)(gang)帶切成的(de)(de)鋼(gang)(gang)板(ban)(ban)和(he)經無損探傷檢驗的(de)(de)鋼(gang)(gang)板(ban)(ban)不(bu)作(zuo)低倍檢驗。

3.6 表面加工等(deng)級及質量(liang)要求

3.6.1 鋼(gang)板的表面加工按表25規定。

3.6.2 鋼板不得有(you)(you)分層,表面不得有(you)(you)裂(lie)紋(wen)、氣泡(pao)、夾雜和結疤。

不(bu)經過拋(pao)光的(de)鋼板(ban)(ban),表面不(bu)得有氧(yang)化皮(pi)和過酸洗(xi)。表面允許(xu)有深度不(bu)大于鋼板(ban)(ban)厚度公差之(zhi)半(ban)、且不(bu)使鋼板(ban)(ban)小于允許(xu)最(zui)(zui)小厚度的(de)輕微麻點、輕微劃傷、凹坑和輥印。對于表面有害的(de)缺陷,允許(xu)用修磨方法(fa)清(qing)除,但應保證鋼板(ban)(ban)的(de)最(zui)(zui)小厚度。

經過拋光(guang)的鋼(gang)(gang)板,在沒有特殊(shu)規定的情(qing)況下,表面允(yun)許有個別的深(shen)度(du)不(bu)大于鋼(gang)(gang)板厚度(du)公差四分之一(yi)的輕微麻點。

3.7 特(te)殊(shu)要求

根據需(xu)方要(yao)(yao)求,可(ke)對鋼的化(hua)學成分,力學性能規(gui)定特殊(shu)技術要(yao)(yao)求,或(huo)補(bu)充(chong)規(gui)定無損(sun)檢查等特殊(shu)檢驗(yan)項目(mu),但具體要(yao)(yao)求和試驗(yan)方法應由供需(xu)雙方協商確定。

4 試驗(yan)方法(fa)

4.1 分析試驗

4.1.1 分(fen)(fen)(fen)析試驗的一般要求,按GB1467-78《冶金(jin)產品化學(xue)分(fen)(fen)(fen)析方法(fa)標(biao)準的總則及一般規(gui)定》,分(fen)(fen)(fen)析試樣(yang)采取方法(fa)按GB222-84《鋼的化學(xue)分(fen)(fen)(fen)析用試樣(yang)取樣(yang)法(fa)及成(cheng)品化學(xue)成(cheng)分(fen)(fen)(fen)允(yun)許偏差》的規(gui)定。

4.1.2 分(fen)析方法按(an)下列規定(ding):

GB223.1~223.6-81、GB223.8~223.24-82《鋼鐵(tie)及合金化學分析方法》

YB35(12)~35(13)-78《鋼(gang)鐵中鉬量(liang)(liang)的測(ce)(ce)定》、《鋼(gang)鐵中鈮量(liang)(liang)的測(ce)(ce)定》、YB35(22)-78《鋼(gang)鐵中氮量(liang)(liang)的測(ce)(ce)定》。以(yi)上標準未規定的方法,由供需雙方協商確定。

4.2 力學試驗(yan)和工藝試驗(yan)

4.2.1力(li)學(xue)(xue)試驗(yan)和工(gong)藝(yi)(yi)試驗(yan)用試樣采取方(fang)法,按GB2975-82《鋼材力(li)學(xue)(xue)及工(gong)藝(yi)(yi)性能試驗(yan)取樣規定(ding)》。

4.2.2 拉力(li)試驗按(an)下述(shu)規定進行。

4.2.2.1 試樣(yang)按GB228-76《金(jin)屬拉力試驗(yan)法》所規(gui)定(ding)的(de)標(biao)準短試樣(yang)所規(gui)定(ding)的(de)試樣(yang)制作、及GB3076-82《金(jin)屬薄(bo)板(帶)拉伸(shen)試驗(yan)方(fang)法》。

4.2.2.2 試(shi)(shi)驗(yan)方法(fa)按(an)GB228-76及(ji)GB3076-82規(gui)定。但試(shi)(shi)驗(yan)溫度(du)以20±5℃為標準,測定馬氏體型以外的(de)抗拉強度(du)時,應使試(shi)(shi)樣平(ping)行(xing)部分(fen)的(de)應變增(zeng)加率(lv)保持(chi)在(zai)每分(fen)鐘40~80%的(de)速度(du)。

4.2.3 硬(ying)度試驗按下述規定進行。

4.2.3.1 試樣(yang)(yang)可用拉力試樣(yang)(yang)或彎曲試樣(yang)(yang)的一部分(fen)。

4.2.3.2 試驗方法(fa)按下列標準規定,但試驗溫(wen)度以20±5℃為標準。

GB 231-84《金屬布氏(shi)硬(ying)度試驗方(fang)法》;

GB 4340-84《金屬維氏硬度試(shi)驗方法》;

GB 230-83《金(jin)屬(shu)洛氏(shi)硬度試驗方法(fa)》。

4.2.4 彎(wan)曲試驗按下(xia)述規(gui)定(ding)進行。

4.2.4.1 試樣使用GB232-82《金屬彎曲試驗方(fang)法(fa)》中規(gui)定的試樣。

4.2.4.2 試驗(yan)方法按(an)GB232-82規定,但試驗(yan)溫度以20±5℃為標準。

4.3 腐蝕試(shi)驗

腐蝕(shi)試驗按以下(xia)標準(zhun)進行。

GB 4334.1-84《不銹鋼的10%草(cao)酸浸蝕試(shi)驗方法》;

GB 4334.2-84《不銹(xiu)鋼的硫(liu)酸(suan)-硫(liu)酸(suan)鐵(tie)腐蝕試驗方法》;

GB 4334.3-84《不銹鋼(gang)的65%硝酸(suan)腐蝕(shi)試驗(yan)方法》;

GB 4334.4-84《不(bu)銹鋼的(de)硝酸-氫氟酸腐(fu)蝕試驗(yan)方(fang)法》;

GB 4334.5-84《不銹鋼的硫酸(suan)-硫酸(suan)銅(tong)腐(fu)蝕試(shi)驗方法》。

4.4 低(di)倍組織檢驗

低倍(bei)組(zu)織(zhi)檢驗按GB226-77《鋼的低倍(bei)組(zu)織(zhi)及缺陷酸蝕試驗法》規定(ding)。

五、檢驗規則

5.1 除5.2~5.4規(gui)定(ding)外,鋼(gang)材驗收(shou)的一(yi)般(ban)規(gui)定(ding)按GB247-80《鋼(gang)板和鋼(gang)帶驗收(shou)、包裝、標(biao)志(zhi)及質量證明(ming)書的一(yi)般(ban)規(gui)定(ding)》。

5.2 對力學(xue)試驗(yan)和(he)腐蝕試驗(yan),從同(tong)(tong)一牌號、同(tong)(tong)一爐號、同(tong)(tong)一厚度和(he)同(tong)(tong)一熱處(chu)理條(tiao)件的組批中取一個試驗(yan)用(yong)試料,從每個試驗(yan)用(yong)料中各取一個試樣。

對(dui)化學分(fen)析(xi)、低倍檢驗用試(shi)料(liao),從每個牌號(hao)、每個爐號(hao)中各取一(yi)個。

5.3 化學成(cheng)分、力(li)學性(xing)(xing)能、耐腐蝕性(xing)(xing)能、表面加工(gong)等(deng)級、表面形(xing)狀及尺寸的(de)檢驗結果(guo),均須(xu)符合本標準(zhun)有關條文(wen)的(de)規定。但拉力(li)試(shi)驗、硬度試(shi)驗及彎曲(qu)試(shi)驗,如經需(xu)方同意,可(ke)以(yi)省(sheng)去其一部(bu)分或全部(bu)試(shi)驗。

5.4 厚度小于0.3mm的(de)鋼板,可以省去拉力試驗(yan)。

六(liu)、包(bao)裝、標志和證明書

6.1 鋼板包裝(zhuang)、標(biao)志和質量(liang)證明書按GB247-80有關規定。另外(wai),如按表9中注的(de)(de)規定添加(jia)(jia)表以外(wai)的(de)(de)合金元素(su)外(wai),應在質量(liang)證明書中注明所添加(jia)(jia)的(de)(de)合金元素(su)含量(liang)。

附(fu)加說明:

本標準由中(zhong)華人民(min)共和國冶金(jin)工業(ye)部提出(chu)。

本標準(zhun)由太原鋼鐵公司、撫順(shun)鋼廠、冶金工業部標準(zhun)化研究所(suo)負責起草。

本標準主要(yao)起(qi)草人高宗仁、高錫(xi)芳、騰長嶺(ling)。

自本(ben)標準(zhun)實(shi)施之(zhi)日(ri)三(san)年(nian)后(1988年(nian)3月1日(ri)),原(yuan)國家標準(zhun)GB3280-82《不(bu)銹(xiu)耐(nai)酸(suan)及耐(nai)熱(re)鋼(gang)薄鋼(gang)板(ban)技術條(tiao)件》中關(guan)于不(bu)銹(xiu)耐(nai)酸(suan)鋼(gang)冷(leng)軋(ya)薄板(ban)部分作廢(fei)。