馬氏體沉淀硬化不銹鋼固溶處理后的基體組織基本上是馬氏體,已具有較好的強度,再經適當的時效處理即可滿足性能要求。一般情況下,采用固溶處理(A),再進行一次時效處理(H)。

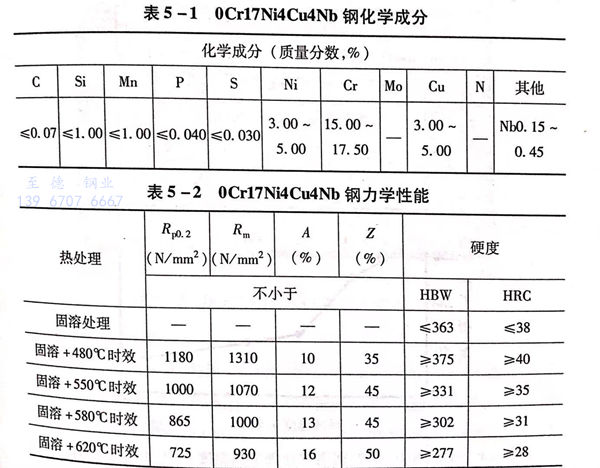

0Cr17Ni4Cu4Nb(PH17-4)是馬氏(shi)體類沉淀硬化不銹(xiu)鋼的典(dian)型牌號。其化學成分(fen)見表(biao)5-1,標準(zhun)規定的力學性能見表(biao)5-2。

0Cr17Ni4Cu4Nb 中(zhong)的(de)主要(yao)沉淀硬(ying)化元素是銅(tong),銅(tong)的(de)沉淀硬(ying)化作用(yong)明顯,但(dan)銅(tong)含量(liang)偏高(gao)時(shi)(shi)對(dui)韌性(xing)有影響,對(dui)焊接性(xing)不(bu)利,對(dui)于(yu)(yu)鑄(zhu)件還容(rong)易產(chan)生鑄(zhu)造偏析。因此(ci),實際生產(chan)時(shi)(shi),常控(kong)制含銅(tong)量(liang)不(bu)大(da)于(yu)(yu)3.5%.加人(ren)鈮也可(ke)以在時(shi)(shi)效時(shi)(shi)起(qi)到沉淀硬(ying)化的(de)作用(yong),并阻(zu)礙時(shi)(shi)效時(shi)(shi)組織的(de)晶粒長大(da)傾向。當然,鈮也起(qi)到穩定碳的(de)作用(yong)。

0Cr17Ni4Cu4Nb的熱處(chu)(chu)理一(yi)般含(han)固溶(rong)處(chu)(chu)理和時效處(chu)(chu)理。

1. 固溶處理(li)

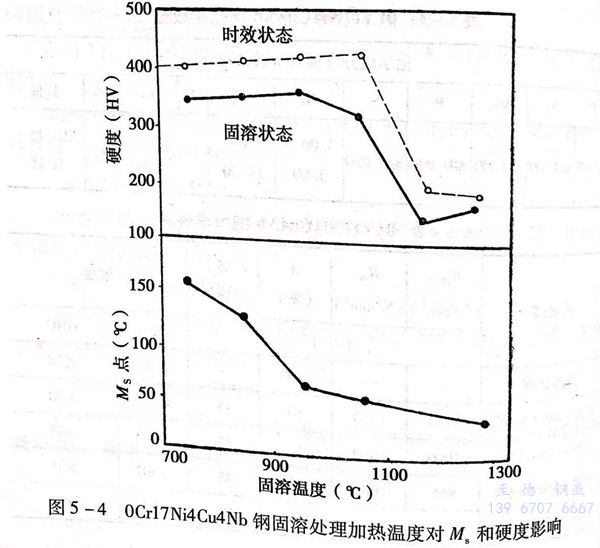

固(gu)(gu)溶(rong)加(jia)(jia)熱溫(wen)度應(ying)保證(zheng)鋼中的(de)(de)(de)碳(tan)和合金元素(su)充分溶(rong)于奧氏(shi)(shi)體中,但也不(bu)宜過高(gao)。太高(gao)的(de)(de)(de)加(jia)(jia)熱溫(wen)度不(bu)僅會引(yin)起晶粒粗大,還會使(shi)馬氏(shi)(shi)體轉(zhuan)變點(dian)太低,致使(shi)固(gu)(gu)溶(rong)處理后產生較多的(de)(de)(de)殘留奧氏(shi)(shi)體。過高(gao)的(de)(de)(de)加(jia)(jia)熱溫(wen)度還可(ke)能(neng)使(shi)固(gu)(gu)溶(rong)組織(zhi)中存在較多含(han)量的(de)(de)(de)鐵(tie)素(su)體,影(ying)響強化效(xiao)果。圖5-4是0Cr17Ni4Cu4Nb固(gu)(gu)溶(rong)加(jia)(jia)熱溫(wen)度對Ms 點(dian)和硬度影(ying)響的(de)(de)(de)關(guan)系圖。

0Cr17Ni4Cu4Nb固溶加熱溫(wen)度(du)可(ke)選用1020~1060℃.這個(ge)固溶加熱溫(wen)度(du)可(ke)控制M.在80~120℃,M,在30℃左右。

由(you)于0Cr17Ni4Cu4Nb含(han)有的(de)鉻、鎳,使固(gu)溶(rong)奧氏(shi)體有較(jiao)好的(de)穩定性,空(kong)冷(leng)即可得到馬氏(shi)體組織(zhi)(zhi),而且,含(han)銅的(de)ε相析(xi)出(chu)速度較(jiao)慢,不必擔心(xin)在固(gu)溶(rong)冷(leng)卻階段析(xi)出(chu)。但是,為(wei)使固(gu)溶(rong)處理后(hou)的(de)組織(zhi)(zhi)更(geng)(geng)細,能獲得更(geng)(geng)好的(de)強化效果,提高塑性和韌性,實際(ji)生產時多(duo)采(cai)用(yong)油冷(leng)。控制出(chu)油溫度不高于室溫,并在充分冷(leng)卻后(hou)再進行時效處理。采(cai)用(yong)水冷(leng)的(de)固(gu)溶(rong)效果也很好,但是在某些情況(kuang)下(xia)可能產生裂(lie)紋。

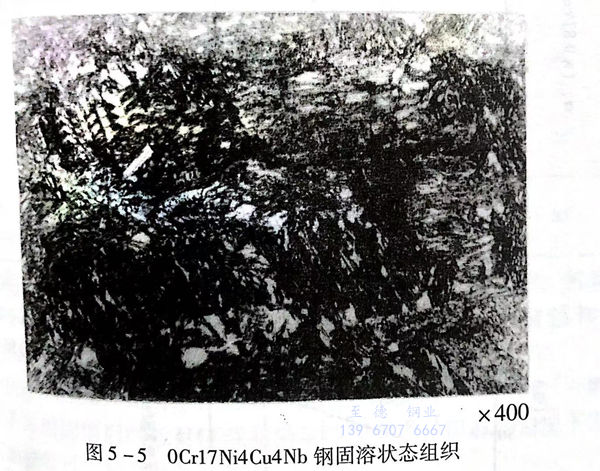

固溶(rong)處(chu)理后的(de)金相組織應是(shi)含有(you)過飽和銅的(de)低碳板條狀馬(ma)氏體。有(you)時可能還存在(zai)少量殘留奧氏體和鐵素(su)體。見圖(tu)5-5。

2. 時(shi)效處理

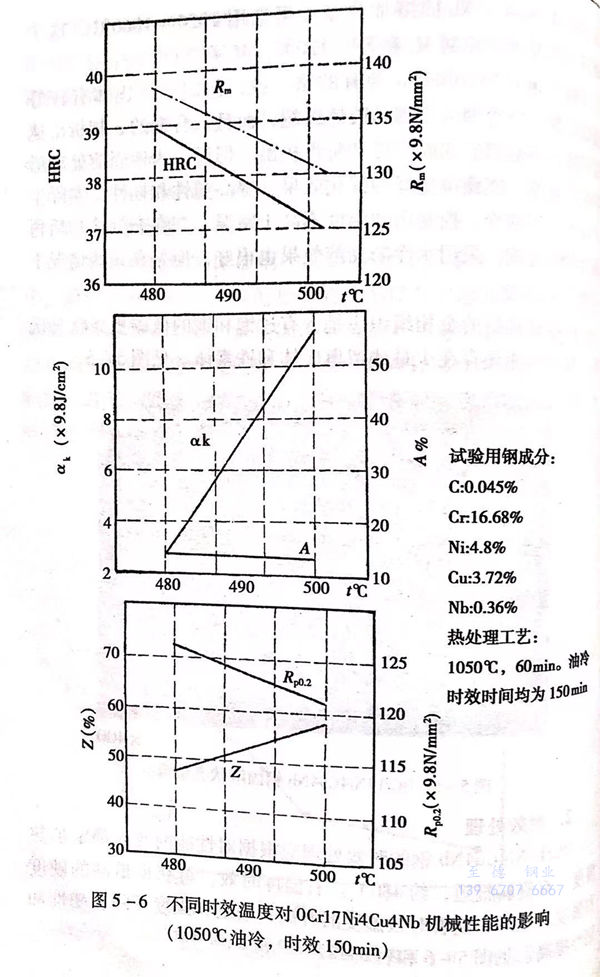

0Cr17Ni4Cu4Nb鋼的(de)時(shi)效(xiao)處理應根據對性能的(de)要求確定加熱溫度(du)。有資料報道(dao),約480℃左右溫度(du)時(shi)效(xiao),可獲得最高(gao)的(de)硬(ying)(ying)度(du)和強度(du)。然后,隨著時(shi)效(xiao)溫度(du)的(de)升高(gao),硬(ying)(ying)度(du)和強度(du)下降(jiang),塑(su)性和韌性提高(gao)。見圖5-6和表5-2。

為保(bao)證沉(chen)淀相的充分(fen)析出(chu)和(he)時(shi)效(xiao)(xiao)效(xiao)(xiao)果,時(shi)效(xiao)(xiao)的保(bao)溫(wen)時(shi)間一般不少于(yu)4小時(shi),保(bao)溫(wen)后(hou)可采用空氣(qi)冷卻。

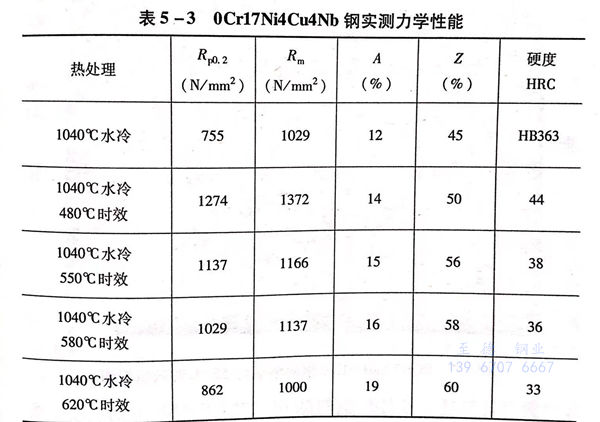

0Cr17Ni4Cu4Nb固溶和時效處理對(dui)應的(de)機械性(xing)能見表5-2。一些實測性(xing)能數據見表5-3。

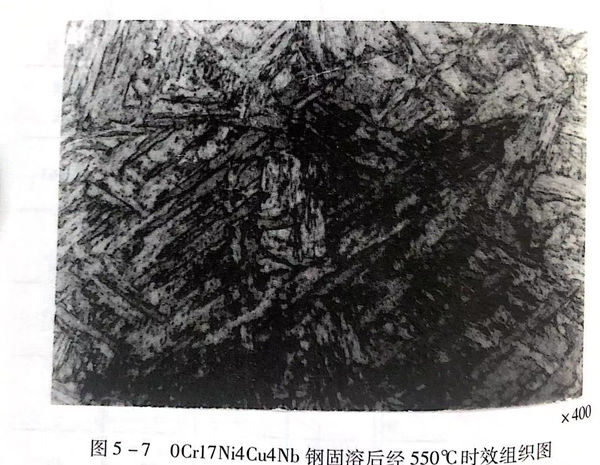

0Cr17Ni4Cu4Nb時(shi)效后,對耐(nai)腐(fu)(fu)蝕(shi)(shi)性能有一定的(de)影響(xiang)。特(te)別是由于富(fu)銅相(xiang)的(de)析出,降低了在氧化性酸中的(de)耐(nai)腐(fu)(fu)蝕(shi)(shi)性。0Cr17Ni4Cu4Nb 固溶經550℃時(shi)效的(de)金相(xiang)組織圖見圖5-7。

0Cr17Ni4Cu4Nb是比較成熟和穩定的沉(chen)淀(dian)硬化不銹(xiu)鋼(gang),一般情況下(xia)采用(yong)固溶后時(shi)效處(chu)理(li)就能滿足使用(yong)要求,但有的情況下(xia)需要用(yong)調整處(chu)理(li)來提高熱處(chu)理(li)質量。

有的零(ling)件要求(qiu)組織更均勻(yun)、性能更優(you)良,并嚴格控(kong)制殘留奧(ao)氏體(ti)量,這(zhe)時,可以在固(gu)溶處理后進行一次調整(zheng)處理再時效。這(zhe)可保證材料(liao)獲得最大量的馬氏體(ti),消除(chu)殘留奧(ao)氏體(ti),經時效處理后,沉淀(dian)析出(chu)相更均勻(yun),強化效果更好。

再比如,材料由于前期熱(re)加(jia)工不正(zheng)確或某些成分(fen)的影響,降低了馬氏體(ti)轉變點溫度,而采用(yong)正(zheng)常的固(gu)溶、時效處(chu)理,得不到正(zheng)常的處(chu)理效果。這時,也(ye)可以考慮在固(gu)溶處(chu)理后加(jia)一次(ci)調整(zheng)處(chu)理。

曾經處理過一批外廠供料的0Cr17Ni4Cu4Nb泵軸。按正常工藝規范,加熱1040℃保溫2h后油冷,再經520℃保溫4h的時效處理,在檢測軸料硬度時,只有230HBS,遠遠低于預想的和過去經常達到的360HBS的目標。對于這個意外的結果,最初考慮可能是工人生產操作時未遵守工藝所致。便又取同批軸料按工藝進行固溶處理,然后檢測硬度,結果是170HBS,看來,固溶處理就未達到應該達到的340HB左右的硬度目標。在復檢軸料化學成分的等待期間,約24h后,又檢測軸料硬度,發現從原170HBS升高到了280HBS.對這種放置后硬度升高的現象進行分析推斷,可能是由于這批軸料非控制成分或前期的熱加工不當導致這批軸料的M、M1點下降,且低于0Cr17Ni4Cu4Nb 正常狀態的相變點,從而使得按正常處理工藝都得不到正常效果,在后來的放置期間,經歷了晚上-15℃的溫度區間(當時是十二月份,沈陽地區晚間氣溫較低),而這個溫度可能低于該批軸料材料的實際M.點溫度,促使奧氏體向馬氏體轉變,使軸料硬度提高了。基于這種分析,我們對這批軸料在固溶處理后增加了一次750℃保溫2h后空冷的調整處理,軸料硬度達到330HBS,再經一次520℃保溫4h的時效處理,軸料硬度達360HBS.經力學性能檢測,Rm,1230N/m㎡;Rp0.2,1130N/m㎡;A,12.5%;Z,44.5%。

可見,調整(zheng)處(chu)理作(zuo)為馬氏體類沉淀(dian)硬化不(bu)銹鋼的(de)補充處(chu)理,其作(zuo)用是明顯的(de)。