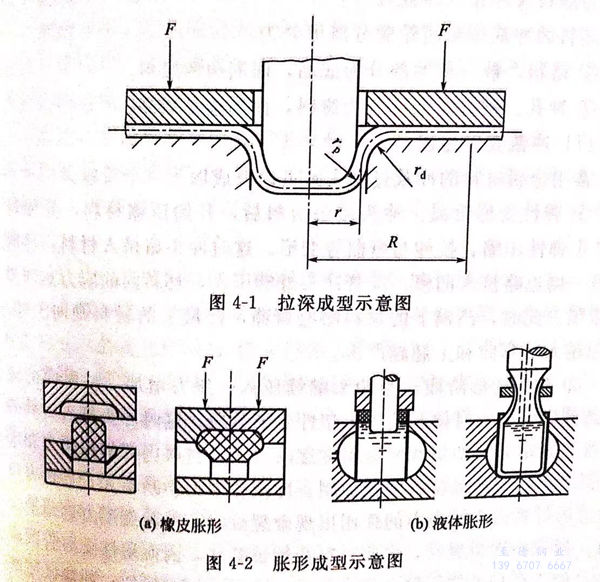

不銹鋼板材沖壓是利用沖模使板材產生分離或成型的加工方法。沖壓一般是冷態,即室溫下進行,當91香蕉視頻app:不銹鋼板坯料厚度大于8~10mm時,就需要在加熱的情況下再成型。沖壓成(cheng)(cheng)型廣泛應用(yong)于(yu)航天、航空、汽車、儀(yi)表(biao)等(deng)構(gou)件的成(cheng)(cheng)型加工。沖壓過程中,91香蕉視頻app:不銹鋼薄板的邊部由壓邊圈夾持,在凸模和凹模共同作用下,使薄板坯料向凹模移動產生塑性變形,將平板坯料加工成所需要的形狀零件。薄板拉深成型,如圖4-1所示。薄板脹形成型,見圖4-2。成型過程中金屬板料向凹模移動的量,是由沖模壓環的壓力大小所控制的。

沖(chong)壓成型的特點:

①. 可沖壓(ya)出成型形狀復雜(za)的(de)沖壓(ya)件(jian),而(er)且(qie)廢料(liao)少;

②. 產(chan)品具(ju)有(you)足夠(gou)高的精度(du)和較低的表面粗糙度(du),而且互(hu)換性(xing)好;

③. 沖(chong)壓件重量(liang)輕(qing),材料(liao)消耗少,強度、剛性高;

④. 操(cao)作簡(jian)單,便于自動化,生產效率高;

⑤. 模具復(fu)雜,適于大批量(liang)生產。

進行沖(chong)(chong)壓加(jia)工的設(she)備(bei)一(yi)般包括(kuo)有:下料的剪機;沖(chong)(chong)壓成型(xing)的沖(chong)(chong)床。

一(yi)、分離工序

分(fen)離(li)工(gong)序(xu)是使坯料的一部分(fen)與(yu)另一部分(fen)相互分(fen)離(li)的工(gong)序(xu),通常

又稱為落料及沖(chong)孔(沖(chong)裁)。

坯(pi)料的沖裁按封閉輪廓分離可分為:

①. 落料: 被分離的部分為(wei)成(cheng)品,而周邊為(wei)廢料。

②. 沖孔(kong): 被分(fen)離的部分(fen)為廢料,而周邊是成品。

1. 沖(chong)裁變形過程

常(chang)用金(jin)屬材料的(de)沖裁過程大致可以分成以下三個階段。

①. 彈性變形階段

沖(chong)(chong)頭(tou)(tou)(tou)接(jie)觸板(ban)料(liao)(liao)后(hou),開始壓(ya)(ya)縮材(cai)(cai)料(liao)(liao),并使(shi)材(cai)(cai)料(liao)(liao)產生彈性壓(ya)(ya)縮、拉伸與(yu)彎(wan)曲等變形。這時沖(chong)(chong)頭(tou)(tou)(tou)略擠入(ru)材(cai)(cai)料(liao)(liao),材(cai)(cai)料(liao)(liao)的(de)(de)另一側也略擠入(ru)凹模。隨著沖(chong)(chong)頭(tou)(tou)(tou)繼續壓(ya)(ya)人(ren),材(cai)(cai)料(liao)(liao)內的(de)(de)應力(li)達到彈性極限(xian)。此時,凸模下(xia)的(de)(de)材(cai)(cai)料(liao)(liao)略有彎(wan)曲,凹模上的(de)(de)材(cai)(cai)料(liao)(liao)則(ze)向上翹(qiao)(qiao)。間隙越(yue)大(da),彎(wan)曲和(he)上翹(qiao)(qiao)越(yue)嚴重。

②. 塑性變形階段

當沖頭繼續壓入,壓力(li)(li)增(zeng)加,材(cai)料(liao)(liao)(liao)內(nei)的(de)(de)應力(li)(li)達(da)到屈(qu)服極限時(shi)便開始進(jin)入塑(su)性變(bian)(bian)形(xing)(xing)(xing)階(jie)段(duan)。這時(shi)沖頭擠(ji)入材(cai)料(liao)(liao)(liao)的(de)(de)深度逐漸增(zeng)大,即塑(su)性變(bian)(bian)形(xing)(xing)(xing)程度逐漸增(zeng)大,材(cai)料(liao)(liao)(liao)內(nei)部的(de)(de)拉(la)應力(li)(li)和彎矩都(dou)增(zeng)大,變(bian)(bian)形(xing)(xing)(xing)區材(cai)料(liao)(liao)(liao)硬化加劇,沖裁變(bian)(bian)形(xing)(xing)(xing)力(li)(li)不斷增(zeng)大,直到刃(ren)口(kou)附近的(de)(de)材(cai)料(liao)(liao)(liao)由(you)于(yu)拉(la)應力(li)(li)的(de)(de)作用出現微裂紋時(shi),沖裁變(bian)(bian)形(xing)(xing)(xing)力(li)(li)達(da)到最大值。材(cai)料(liao)(liao)(liao)出現微裂紋,說明材(cai)料(liao)(liao)(liao)開始被破(po)壞,因(yin)而塑(su)性變(bian)(bian)形(xing)(xing)(xing)階(jie)段(duan)告終。由(you)于(yu)存在沖模間(jian)隙,這個階(jie)段(duan)中除了剪切變(bian)(bian)形(xing)(xing)(xing)處,沖裁區還產(chan)生彎曲(qu)和拉(la)伸,顯然(ran)間(jian)隙越大,彎曲(qu)和拉(la)伸也越大。

③. 斷(duan)裂分離(li)階(jie)段(duan)

沖頭仍然不(bu)斷地繼續壓人,已(yi)形(xing)成的上(shang)(shang)、下(xia)微裂(lie)紋逐漸擴大并向材(cai)料內(nei)延伸(shen),當上(shang)(shang)、下(xia)兩裂(lie)紋相遇重合時(shi),材(cai)料便(bian)被剪斷分離(li)。

沖裁(cai)過程的變(bian)形是很復雜的,除了剪切變(bian)形外,還存在(zai)拉深、彎(wan)曲(qu)、橫向擠壓等變(bian)形。所(suo)以(yi),沖裁(cai)件及廢料的平面不平整,常(chang)有(you)翹曲(qu)現象。

2. 凸、凹模間隙

凸(tu)、凹模間隙的大小直接影響斷面質量、模具壽命、卸料力、推件力、沖(chong)裁力和沖(chong)裁件的尺寸精度,因此必(bi)須嚴格掌握和控(kong)制。

間(jian)隙過大(da):①. 材料拉應力大(da),塑性變形(xing)階段過早結束;②. 亮帶小,剪裂帶、毛刺大(da);③. 卸料力和推件(jian)力小。

間隙過小:①. 壓應力(li)(li)大、拉(la)應力(li)(li)小,可抑制裂(lie)紋;②. 凸(tu)模刃口裂(lie)紋正常向外(wai),毛刺增大;③. 凸(tu)模與沖孔、凹(ao)模與落料之間摩擦(ca)增大;④. 降低模具壽(shou)命。

總之,沖(chong)裁(cai)件(jian)斷面質量要(yao)求較(jiao)高時,應選用較(jiao)小間隙(xi)(xi)(xi);沖(chong)裁(cai)件(jian)斷面質量無嚴格要(yao)求時,可選用較(jiao)大間隙(xi)(xi)(xi)。一(yi)般(ban)來說間隙(xi)(xi)(xi)范圍(wei)在5%~10%的板厚(hou),既可以提高沖(chong)裁(cai)件(jian)斷面質量,還有利(li)于(yu)提高沖(chong)模(mo)壽(shou)命。

3. 凸、凹模刃口(kou)尺寸確定及沖床(chuang)噸位的選擇

沖孔模(mo):①. 以沖孔件來(lai)確定凸模(mo)尺(chi)寸,考慮磨損,凸模(mo)選孔的最(zui)大(da)尺(chi)寸(公差(cha)允許內);②. 以凸模(mo)為基準(zhun),加上(shang)間隙,設計凹模(mo)。沖裁(落(luo)料)

模(mo)(mo)具(ju):①. 以沖裁(cai)料(liao)件來確定凹(ao)模(mo)(mo)刃(ren)口尺(chi)寸,考慮凹(ao)模(mo)(mo)的磨損和沖裁(cai)精度(du),凹(ao)模(mo)(mo)刃(ren)口尺(chi)寸取公差范圍最小值;②. 以凹(ao)模(mo)(mo)尺(chi)寸為基準,減去間隙(xi),設(she)計沖模(mo)(mo)。

沖床(chuang)噸位(wei)的(de)選(xuan)擇(ze):在選(xuan)擇(ze)沖床(chuang)噸位(wei)時(shi),應(ying)以模具強度為依據。

平刃沖(chong)模的沖(chong)裁力P為(wei):

P=KLδτ,N 式中 L-沖(chong)裁周邊(bian)長度,mm; δ-坯(pi)料厚度,mm; τ-抗剪強度,MPa; K-系數,間(jian)隙不(bu)均(jun),刃口鈍化等。

4. 沖裁件的排樣

沖(chong)裁(cai)時沖(chong)裁(cai)件的排(pai)樣(yang)是一項精細的工作,排(pai)樣(yang)既要(yao)保(bao)證沖(chong)裁(cai)質量,還要(yao)做到不浪(lang)費原材料。

①. 排樣合理,可以提高材料利(li)用率(lv)。

無搭邊排樣:落(luo)料件(jian)形狀的一個邊作為(wei)另一個落(luo)料件(jian)邊緣,材料利用率高,尺寸不(bu)準,毛刺(ci)不(bu)在同一平面(mian)上(shang)。

有(you)搭邊(bian)排樣:各(ge)落(luo)料件(jian)之間有(you)一定(ding)尺寸(cun)的距離,毛(mao)刺小(xiao),并(bing)在同一平面上,尺寸(cun)精確,但(dan)造成一定(ding)材料的浪(lang)費。

②. 修(xiu)整

利用修(xiu)整模沿沖(chong)裁(cai)(cai)件(jian)外(wai)緣(yuan)或內孔刮削一層薄(bo)金屬(shu),以切掉普通沖(chong)裁(cai)(cai)時,在沖(chong)裁(cai)(cai)件(jian)斷面上存(cun)留的剪裂帶、毛刺,提高沖(chong)裁(cai)(cai)件(jian)的尺寸精度和降低(di)表面粗糙(cao)度。

外(wai)緣修整(zheng)(zheng)(zheng):修整(zheng)(zheng)(zheng)沖裁件外(wai)形(xing)。內緣修整(zheng)(zheng)(zheng):修整(zheng)(zheng)(zheng)沖裁件內孔。與切(qie)削加工相似,間隙小,可采用負間隙,凸模大于(yu)凹模。精度達IT6~IT7,表面粗糙度為Ra為0.8~1.6μm(V7~V8)。

③. 切斷(duan)

用(yong)剪床或沖模把板料沿不封閉(bi)輪廓進行(xing)分(fen)離的工序。

剪切(qie):一般條料(liao)(liao)是由大板料(liao)(liao)剪成。

沖模:生(sheng)產(chan)用于形狀簡(jian)單、精(jing)度要求不高(gao)的平板件(jian)。

二、變(bian)形工序(xu)

變形工序(xu)是使(shi)坯料(liao)的一(yi)部(bu)分(fen)相(xiang)對于(yu)另一(yi)部(bu)分(fen)產生位移,而(er)且不(bu)發生破裂的工序(xu)。使(shi)坯料(liao)發生變形的工序(xu)包(bao)括有:拉深、彎曲、翻(fan)邊、成型等(deng)。

1. 拉深(shen)

拉(la)深是利用專用模具將沖(chong)裁或(huo)剪裁后所(suo)得(de)到的平(ping)板坯料制成開口的空心件的一種沖(chong)壓工藝方法。

其特點是板料在(zai)凸模(mo)的帶動(dong)下,可以向(xiang)凹(ao)模(mo)內流動(dong),即依靠(kao)材(cai)料的流動(dong)性和延(yan)伸率(lv)成型(xing),如圖4-1所示(shi)。

拉深可(ke)分為無壓邊圈(quan)拉深和有壓邊圈(quan)拉深兩種。只有當法蘭(lan)尺寸保證(zheng)不會起皺(zhou)時(shi),才有可(ke)能完成無壓邊圈(quan)拉深。毛坯(pi)越厚,法蘭(lan)就越不易失穩(wen)。首次拉深不起皺(zhou)的條件是:

D-d≤(18~22)δ 式中 D--毛坯(pi)直徑(jing),mm; d--成型直徑(jing),mm; δ-毛坯(pi)厚度,mm.

對于有壓(ya)邊圈(quan)的(de)拉(la)深,由于拉(la)深過程中毛坯邊緣(yuan)變厚(hou),所(suo)以壓(ya)邊的(de)力(li)不可能均勻地分(fen)布在法蘭的(de)面積上,,而是集中于距毛坯邊緣(yuan)一定(ding)距離的(de)環形面積上,其他部分(fen)則無(wu)壓(ya)邊力(li)作用(yong)。

拉深過程:①. 直徑為D的坯(pi)料平板(ban)放置在凹模(mo)上;②. 凸(tu)模(mo)向下運動,板(ban)坯(pi)料被(bei)拉入(ru)凸(tu)、凹模(mo)的間隙中,形成(cheng)空心零件。

受力(li)分析:底部(bu)(bu)是不變形的,只起傳遞拉(la)力(li)的作(zuo)(zuo)用(yong),所(suo)以(yi)其厚度基本不變。壓(ya)環圈部(bu)(bu)分在拉(la)力(li)的作(zuo)(zuo)用(yong)下,厚度略減小。法蘭部(bu)(bu)分由于(yu)切(qie)向受壓(ya)力(li)作(zuo)(zuo)用(yong),所(suo)以(yi)會變厚。底角部(bu)(bu)分受拉(la)力(li)作(zuo)(zuo)用(yong),故會變厚。

2. 拉(la)深(shen)中(zhong)的廢(fei)品

①. 拉裂

當應力大于材料(liao)的抗拉強(qiang)度(du)時,在無底角部分會發(fa)生拉裂(lie)。

產(chan)生拉裂的影(ying)響(xiang)因素如下(xia):

a. 凸(tu)(tu)凹模的(de)(de)圓角半徑(jing):圓角半徑(jing)過于小,也就是凸(tu)(tu)凹模與坯料接觸(chu)的(de)(de)棱(leng)角不可太鋒(feng)利,否則易(yi)拉裂。凸(tu)(tu)凹模的(de)(de)圓角半徑(jing):rm=108(板厚);ra=(0.6~1)rm

b. 凸凹模(mo)間(jian)(jian)隙:間(jian)(jian)隙過小,模(mo)具與拉(la)深件(jian)間(jian)(jian)的摩擦力增大,極易拉(la)裂工件(jian),同時(shi)擦傷工件(jian)表面,降低模(mo)具壽命(ming)(磨損(sun)大)。一般要求,間(jian)(jian)隙=(1.1~1.2)δ.當(dang)間(jian)(jian)隙過大時(shi),極易造成工件(jian)起皺。

c.拉深系(xi)數m:m=d/D(d為工件直徑(jing);D為坯(pi)料直徑(jing))。

拉(la)(la)深(shen)系數是(shi)用(yong)來衡量拉(la)(la)深(shen)變形程度(du)的(de),m越(yue)小(xiao),變形越(yue)大,易于(yu)拉(la)(la)深(shen),材料的(de)塑性(xing)好,m值相對會小(xiao),一般(ban)來說,m≥0.5~0.8 時(shi)易于(yu)塑性(xing)變形,若m過(guo)(guo)小(xiao),則(ze)應采取多次拉(la)(la)深(shen),方(fang)可完成拉(la)(la)深(shen)作業,多次拉(la)(la)深(shen)時(shi)要進(jin)行(xing)中間退火。在兩(liang)次拉(la)(la)深(shen)之(zhi)間進(jin)行(xing)退火,以消除拉(la)(la)深(shen)過(guo)(guo)程中的(de)加工硬(ying)化。

②. 起皺

法蘭(lan)受切向壓(ya)力起皺(zhou),起皺(zhou)后坯料拉不進凹(ao)模;在凹(ao)模入口處,拉裂,若能拉人(ren),產(chan)品側壁就會有(you)痕跡。

影響因素(su):8/D(8為板厚,D為坯料(liao)直徑(jing))比值小(xiao),起皺(zhou)。

起皺防(fang)止方法:拉深時,采用(yong)壓邊環。

③. 毛(mao)坯尺寸及拉深力的確定: 按變(bian)形前(qian)后板料面積不變(bian),計算毛(mao)坯尺寸。

④. 法(fa)加(jia)工(gong)拉深件: 旋壓件的成型(xing)加(jia)工(gong),不用沖模,變形小,可(ke)以(yi)加(jia)工(gong)成型(xing)很小的工(gong)件,如(ru)鋼筆(bi)帽等(deng),也能加(jia)工(gong)生產大型(xing)工(gong)件,如(ru)大型(xing)容(rong)器的封頭等(deng)。

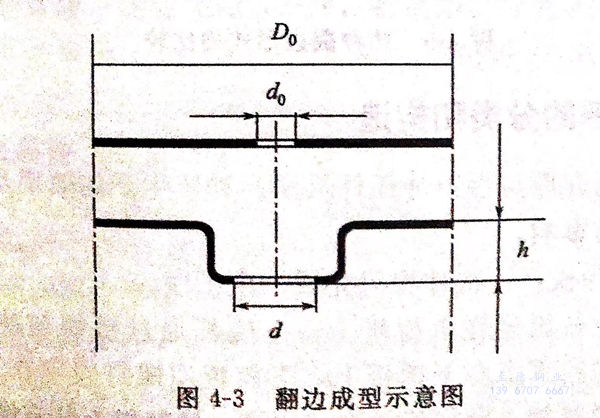

⑤. 脹形: 局部變(bian)形:制(zhi)造(zao)加強筋,局部直徑(jing)擴(kuo)大。

脹(zhang)形(xing)是(shi)利用模具強迫坯(pi)料(liao)厚度減薄和(he)表(biao)面(mian)積增(zeng)大,以獲取零件幾何形(xing)狀的沖壓加工方法(fa)。特點是(shi)坯(pi)料(liao)被壓邊圈壓死,不能向凹(ao)模內(nei)流動,完全依(yi)靠材料(liao)本身的延伸成型,如圖4-2所示。

3. 彎曲

彎曲(qu)是(shi)在坯料的一部(bu)(bu)分(fen)相(xiang)對于另(ling)一部(bu)(bu)分(fen)彎曲(qu)成一定角度的工序。

影響彎(wan)(wan)曲(qu)應變量的主(zhu)要因(yin)素(su)有彎(wan)(wan)曲(qu)半徑與板(ban)厚之比(bi)值及彎(wan)(wan)曲(qu)件彎(wan)(wan)曲(qu)成型時,外區受(shou)拉而內區受(shou)壓,卸載(zai)后這(zhe)些應力(li)導致回彈。

4. 翻邊

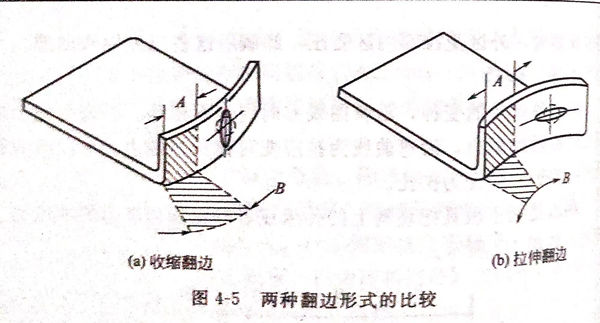

翻邊(bian)(bian)是彎(wan)曲的變(bian)種,沿彎(wan)曲線方向應變(bian)不(bu)相等。沿彎(wan)曲線為壓應變(bian)時稱收縮翻邊(bian)(bian);沿彎(wan)曲線為拉(la)應變(bian)時稱拉(la)伸(shen)翻邊(bian)(bian)。彎(wan)曲線為圓周(zhou)的拉(la)伸(shen)翻邊(bian)(bian)即變(bian)為擴孔(kong)。

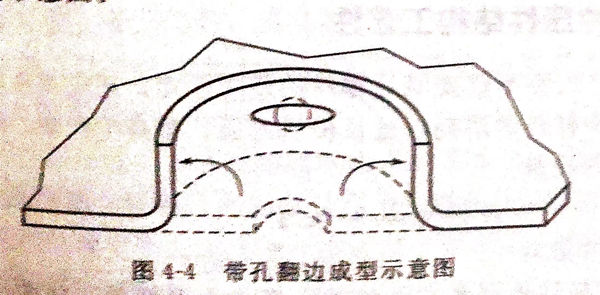

翻(fan)邊是利(li)用(yong)模(mo)具(ju)把(ba)坯料上的(de)孔緣或者外緣翻(fan)成豎邊的(de)沖壓加工方法,如圖4-3所(suo)示(shi)。

在圓孔(kong)翻邊的(de)中間階段,即凸模(mo)下面(mian)的(de)材料尚未(wei)完全轉移(yi)到側面(mian)之前,如果(guo)停止變(bian)形(xing),就會(hui)得到如圖4-3所示的(de)成型(xing)方式,這種成型(xing)方式叫做擴孔(kong),生產應用中很普遍。

圖4-4所(suo)示(shi)的是帶(dai)孔(kong)翻邊時(shi),在圓孔(kong)周圍方向(xiang)延(yan)伸,而(er)在半徑方向(xiang)收縮的示(shi)意圖。

圖(tu)4-5是(shi)收縮翻邊(bian)(bian)和拉伸(shen)翻邊(bian)(bian)的示意圖(tu)。

翻邊(bian)是在帶孔的板坯(pi)上(shang),用擴孔的方法獲得(de)凸緣(yuan)的工序。