奧(ao)氏體(ti)不(bu)銹鋼焊接時,焊縫及熱影響區均可能出現熱裂紋。最常見的是焊縫結晶裂紋,有時在熱影響區或多層焊層間金屬也可出現液化裂紋。奧氏體鋼具有較大的熱裂紋敏(min)感性(xing),主要取(qu)決于鋼的化(hua)學成分(fen)、組(zu)織與(yu)性(xing)能的特點(dian)。

奧氏體不(bu)銹鋼中合金元素較多,尤其是含有一定數量的鎳,它不僅提高了奧氏體的穩定性,而且還易和硫、磷等雜質形成低熔點化合物或共晶,如Ni-S共晶熔點為645℃、Ni-P共晶熔點為880℃,比Fe-S、Fe-P共晶熔點更低,危害性也更大。其他一些元素如硼、硅等的偏析,也將促使產生熱裂紋。

奧(ao)氏體(ti)不銹(xiu)鋼(gang)焊縫易形成方向性強的粗大柱狀晶組織,有利于有害雜質和元素的偏析,從而促使形成連續的晶間液膜,提高了熱裂紋的敏感性。

從奧氏體不銹鋼的(de)物理(li)性能看(kan),它具(ju)有熱(re)導率(lv)小、線膨脹(zhang)系數(shu)大的(de)特(te)點,因(yin)而在焊接不均勻加熱(re)的(de)情況下,極易形成較(jiao)大的(de)拉應力,促進了焊接熱(re)裂紋的(de)產生。

由以上分析可知(zhi),與結構鋼相比(bi),奧氏體不銹(xiu)鋼的焊接熱裂(lie)紋傾(qing)向較大,尤(you)其是高(gao)鎳奧氏體不銹(xiu)鋼。

防止奧(ao)氏(shi)體(ti)不銹鋼焊接熱裂紋的主要(yao)措施如下:

①. 嚴(yan)格(ge)控制(zhi)有害雜質硫、磷的(de)含量,鋼中含鎳量越高(gao),越應該嚴(yan)格(ge)控制(zhi)。

②. 調整焊縫(feng)金屬的組織(zhi)

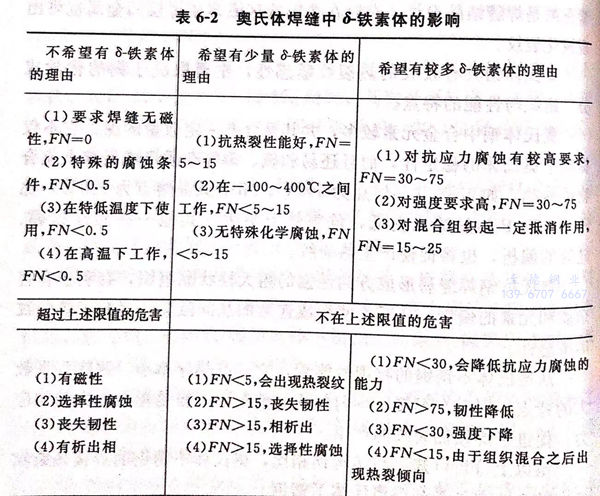

奧氏體不銹鋼焊縫可以是單相的奧氏體組織,也可以是奧氏體為主的雙相組織。大量實踐證明,單相奧氏體組織的焊縫,對熱裂紋的敏感性較大,而雙相組織的焊縫,則具有良好的抗裂性能,如表6-2中所列出的奧氏體焊縫中鐵素體的影響。焊接18-8型不銹鋼時,如果形成Y+5%δ的雙相組織,不僅可以提高抗晶間腐蝕能力,而且又減小了熱裂敏感性。焊縫中的δ相,可以細化晶粒,消除單相奧氏體的方向性,減少有害雜質在晶界的偏析,而且δ相能溶解較多的硫、磷,并能降低界面能,阻止晶間液膜的形成,從而有利于提高焊縫的抗熱裂紋能力。

表6-2 奧氏體焊縫中δ-鐵素體的影響

③. 調整焊(han)縫金(jin)屬合金(jin)成分

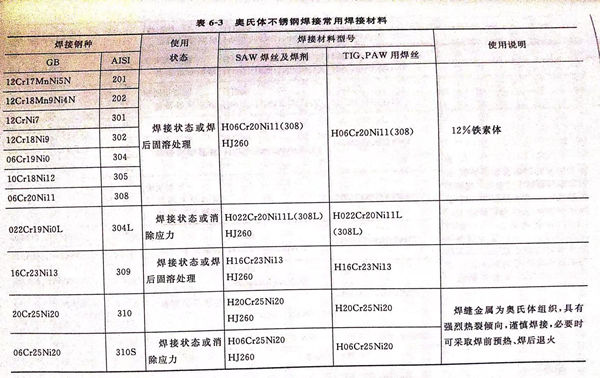

當在(zai)焊(han)(han)縫(feng)(feng)中不(bu)(bu)允許有雙相組織時,如表6-3中“不(bu)(bu)希望有δ-鐵素(su)體的(de)(de)理(li)由”所(suo)列(lie)出的(de)(de)各項,就必(bi)須對焊(han)(han)縫(feng)(feng)金屬(shu)進(jin)行合理(li)的(de)(de)合金化。如在(zai)單相穩定奧氏體鋼中適當增加Mn、C、N的(de)(de)含量(liang)可以提高(gao)焊(han)(han)縫(feng)(feng)的(de)(de)抗裂性(xing)(xing)能。此外,加入少量(liang)的(de)(de)鈰、鋯、鉭等微量(liang)元素(su),可以細化焊(han)(han)縫(feng)(feng)組織、凈(jing)化晶界,也可減少焊(han)(han)縫(feng)(feng)的(de)(de)熱(re)裂紋(wen)敏感性(xing)(xing)。

④. 工藝(yi)措施

在(zai)焊(han)接奧氏體不(bu)銹(xiu)鋼時,應盡(jin)量(liang)(liang)減(jian)小熔池過(guo)熱,以防止形成粗(cu)大(da)的柱狀晶。奧氏體不(bu)銹(xiu)鋼焊(han)接宜(yi)采用(yong)小線能量(liang)(liang)及小截面的焊(han)道。

至(zhi)于液化(hua)裂紋,它主要(yao)出現于25-20型的(de)(de)奧氏體(ti)不(bu)銹鋼的(de)(de)焊(han)接接頭(tou)中。為了(le)防止產(chan)生液化(hua)裂紋,除了(le)嚴(yan)格限制母(mu)材(cai)中的(de)(de)雜質含量以及控(kong)制母(mu)材(cai)的(de)(de)晶(jing)粒(li)度以外,在工藝上應(ying)采用高能量密(mi)度的(de)(de)焊(han)接方法、小線能量和提高接頭(tou)的(de)(de)冷卻速度等措(cuo)施,以減小母(mu)材(cai)的(de)(de)過(guo)熱和避免近縫區晶(jing)粒(li)的(de)(de)粗化(hua)。