雙相不銹鋼問世以來,其焊接問題始終是一個重要課題。早期開發的雙(shuang)相(xiang)不(bu)銹鋼 06Cr25Ni5Mo1.5等,有較高的碳含量(0.08%~0.10%)和較高的鐵素體含量(約70%),焊接熱影響區(HAZ)幾乎是單相鐵素體組織,必然使其力學性能和耐腐蝕性能變差,從而限制了雙相不銹鋼作為焊接結構件的使用。之后發展了超低碳、含氮的一些雙相不銹鋼022Cr22Ni5Mo3N、022Cr25Ni7Mo4WCuN等,具有a相、γ相各占一半最佳兩相比例,并提高了填充材料的鎳含量,使焊縫和焊接HAZ保持有足夠的奧氏體含量,改善了焊接接頭的塑性和耐蝕性,使焊接結構件的應用有了很大的發展。

超(chao)級(ji)雙相不銹鋼(gang)與普通雙相不銹鋼(gang)的區別在(zai)于含有較(jiao)低的碳、較(jiao)高的鉬和氮(dan)。兩類鋼(gang)焊接HAZ組織(zhi)轉變的主要差(cha)別為:

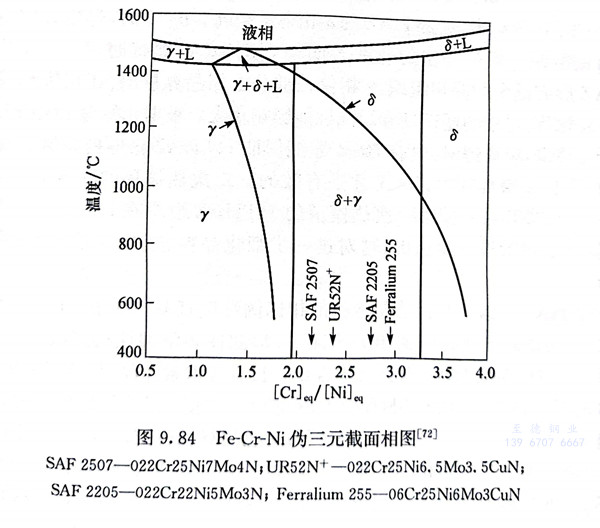

(1)根據圖9.84中幾種雙相不銹鋼所處的位置可以看出,超級雙相不銹鋼SAF 2507的α溶解度曲線與凝固線的距離較普通雙相不銹鋼SAF 2205窄,超級雙相不銹鋼單相α區的HTHAZ也要比普通雙相不銹鋼窄,產生單相α區的峰值溫度也要高。在熱循環加熱階段的數秒時間內,高溫區的y相仍可完全溶入α相中。但在冷卻階段,高溫區α→γ轉變卻是不平衡的,γ相大幅減少。

(2)由于超級雙相不銹鋼的α相溶解度曲線的溫度比普通雙相不銹鋼高,在較高溫度即發生a→γ轉變,冷卻速率對其相平衡影響遠小于對普通雙相不銹鋼的影響。

(3)超級雙相(xiang)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)HTHAZ的(de)y相(xiang)減少是不(bu)(bu)(bu)可避免(mian)的(de),但仍會析(xi)出(chu)一部分γ相(xiang)。如(ru)果γ相(xiang)的(de)量能(neng)布滿α相(xiang)晶界(jie),消除了(le)(le)α/α晶界(jie),而形成a/y相(xiang)界(jie)時,這(zhe)種組(zu)織的(de)焊接接頭(tou)性能(neng)是良好的(de)。相(xiang)比例達到50/50的(de)雙相(xiang)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)的(de)HTHAZ的(de)組(zu)織中雖(sui)然發生y相(xiang)含(han)量的(de)下降,但仍有(you)15%~30%的(de)y相(xiang)析(xi)出(chu),其兩相(xiang)組(zu)織是“健全”的(de),不(bu)(bu)(bu)出(chu)現a/α晶界(jie)。一些含(han)氮雙相(xiang)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)和超級雙相(xiang)不(bu)(bu)(bu)銹(xiu)鋼(gang)(gang)都具(ju)備了(le)(le)這(zhe)樣的(de)條件。

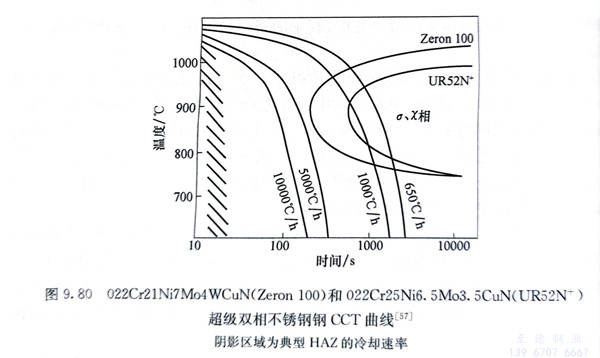

(4)在線能量相(xiang)同時,超級(ji)雙相(xiang)不(bu)銹(xiu)(xiu)鋼比普通雙相(xiang)不(bu)銹(xiu)(xiu)鋼的晶粒長大傾(qing)向小。在常(chang)用的冷卻速率下,超級(ji)雙相(xiang)不(bu)銹(xiu)(xiu)鋼一般不(bu)會有金屬間(jian)化合物析出(圖9.80)。