激(ji)(ji)光(guang)(guang)電(dian)弧(hu)(hu)復(fu)合焊有(you)時也(ye)稱(cheng)電(dian)弧(hu)(hu)輔助激(ji)(ji)光(guang)(guang)焊接技術(shu),其主要目的(de)是有(you)效(xiao)利(li)用(yong)激(ji)(ji)光(guang)(guang)和電(dian)弧(hu)(hu)的(de)熱源,充分發揮兩(liang)種熱源各自(zi)優(you)勢(shi),取長補短,以較小的(de)激(ji)(ji)光(guang)(guang)功率獲得(de)較大的(de)熔(rong)深(shen),穩定焊接過程(cheng),提高焊接效(xiao)率,降低激(ji)(ji)光(guang)(guang)焊接的(de)裝(zhuang)配精度和應用(yong)成本。

采(cai)用激(ji)光和(he)電(dian)(dian)(dian)弧進(jin)行(xing)焊(han)(han)接(jie)的(de)(de)方(fang)(fang)式(shi)(shi)有兩(liang)種方(fang)(fang)式(shi)(shi):一(yi)種是激(ji)光與電(dian)(dian)(dian)弧沿焊(han)(han)接(jie)方(fang)(fang)向前后(hou)串行(xing)排列,且兩(liang)者相距較大(da),作(zuo)(zuo)(zuo)為兩(liang)個獨立(li)的(de)(de)熱源(yuan)作(zuo)(zuo)(zuo)用于焊(han)(han)件(jian),主(zhu)要利用電(dian)(dian)(dian)弧熱源(yuan)對焊(han)(han)縫進(jin)行(xing)預熱或后(hou)熱,以提高(gao)材(cai)料(liao)對激(ji)光的(de)(de)吸收率,改善焊(han)(han)縫組織和(he)性(xing)能;另(ling)一(yi)種是激(ji)光和(he)電(dian)(dian)(dian)弧共同作(zuo)(zuo)(zuo)用于同一(yi)個熔池,焊(han)(han)接(jie)過程中激(ji)光和(he)電(dian)(dian)(dian)弧之間存在(zai)相互作(zuo)(zuo)(zuo)用和(he)能量的(de)(de)耦合(he),也就(jiu)是我(wo)們常說的(de)(de)激(ji)光電(dian)(dian)(dian)弧復合(he)焊(han)(han)接(jie)。

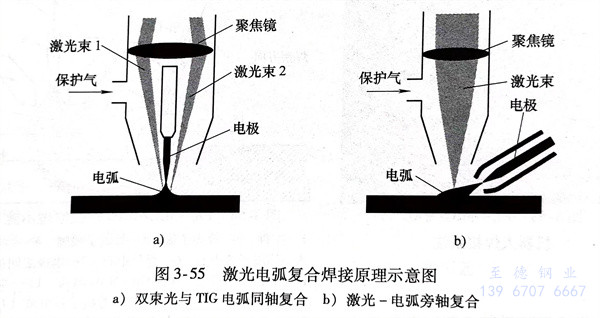

激光(guang)電(dian)弧(hu)復(fu)合(he)焊接又分(fen)同軸復(fu)合(he)和旁軸復(fu)合(he),如圖(tu)3-55所示。

1. 同(tong)軸復(fu)合(he)是(shi)激(ji)光束與電(dian)弧(hu)(hu)同(tong)軸作用在焊件的(de)(de)同(tong)一位置,即激(ji)光穿過電(dian)弧(hu)(hu)中心或電(dian)弧(hu)(hu)穿過對(dui)稱布置的(de)(de)環狀光束或多束幾何中心到達(da)焊件表面。激(ji)光-TIG電(dian)弧(hu)(hu)復(fu)合(he)是(shi)較為簡單的(de)(de)一種(zhong)同(tong)軸復(fu)合(he)焊接(jie)(jie)方式,焊接(jie)(jie)時,激(ji)光在熔(rong)池中形(xing)成(cheng)的(de)(de)小(xiao)孔對(dui)電(dian)弧(hu)(hu)具(ju)有吸引(yin)和壓縮作用,增強了電(dian)弧(hu)(hu)的(de)(de)電(dian)流密度(du)和穩定性(xing);即使在高(gao)(gao)速焊接(jie)(jie)條(tiao)件下,仍可保證電(dian)弧(hu)(hu)穩定,焊縫(feng)成(cheng)形(xing)良好,氣孔、咬邊(bian)等缺陷大(da)大(da)減少。它(ta)的(de)(de)焊接(jie)(jie)速度(du)一般是(shi)激(ji)光焊接(jie)(jie)速度(du)的(de)(de)2倍以(yi)上(shang),更遠遠大(da)于TIG焊。這種(zhong)復(fu)合(he)焊接(jie)(jie)方法(fa)主要(yao)用于薄板或薄壁(bi)不(bu)銹鋼管的(de)(de)焊接(jie)(jie),焊接(jie)(jie)速度(du)高(gao)(gao)達(da)15m/min,焊縫(feng)成(cheng)形(xing)明顯改(gai)善,且降低了對(dui)坡口加(jia)工(gong)精度(du)的(de)(de)要(yao)求。

2. 旁軸復(fu)合(he)(he)是激(ji)光(guang)束(shu)和電(dian)弧(hu)(hu)呈(cheng)一(yi)(yi)(yi)定角(jiao)度(du)地作用(yong)在焊(han)(han)(han)件的同(tong)一(yi)(yi)(yi)位置(zhi),激(ji)光(guang)束(shu)與電(dian)弧(hu)(hu)呈(cheng)不(bu)對稱(cheng)的幾何(he)關系。激(ji)光(guang)可(ke)以(yi)在電(dian)弧(hu)(hu)前(qian)方引(yin)入(ru),也可(ke)以(yi)要(yao)電(dian)弧(hu)(hu)后方引(yin)入(ru)。旁軸復(fu)合(he)(he)容易(yi)實現,可(ke)以(yi)采用(yong)激(ji)光(guang)束(shu)與TIG電(dian)弧(hu)(hu)、MAG/MIG電(dian)弧(hu)(hu)或等(deng)離子弧(hu)(hu)復(fu)合(he)(he)。激(ji)光(guang)-MIG復(fu)合(he)(he)焊(han)(han)(han)是目(mu)前(qian)應用(yong)最廣泛的一(yi)(yi)(yi)種復(fu)合(he)(he)熱源焊(han)(han)(han)接方式,由(you)于(yu)MIG具有送絲(si)和熔滴過渡,一(yi)(yi)(yi)般采用(yong)旁軸復(fu)合(he)(he)方式,激(ji)光(guang)-MIG復(fu)合(he)(he)焊(han)(han)(han)不(bu)但可(ke)增大(da)熔深,改(gai)善焊(han)(han)(han)接適應性,還可(ke)通過填充(chong)焊(han)(han)(han)絲(si)改(gai)善焊(han)(han)(han)縫組(zu)織和性能。采用(yong)激(ji)光(guang)-MIG復(fu)合(he)(he)焊(han)(han)(han)時(shi)焊(han)(han)(han)接速度(du)比單(dan)激(ji)光(guang)或單(dan)MIG焊(han)(han)(han)時(shi)提高(gao)約1/3,而輸入(ru)能量(liang)減少了1/4,更(geng)體現出(chu)復(fu)合(he)(he)焊(han)(han)(han)的高(gao)效和節能優勢。激(ji)光(guang)-MIG復(fu)合(he)(he)焊(han)(han)(han)比激(ji)光(guang)-TIG復(fu)合(he)(he)焊(han)(han)(han)焊(han)(han)(han)的板厚更(geng)大(da),焊(han)(han)(han)接適應性更(geng)強。

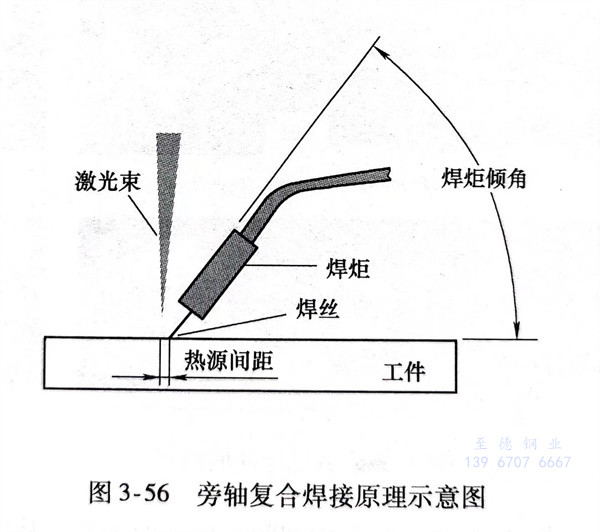

旁(pang)軸復合焊(han)(han)接根據焊(han)(han)接位(wei)置(zhi)(即兩熱源的相對位(wei)置(zhi))的不同,又分(fen)為激(ji)(ji)光(guang)前置(zhi)(電弧(hu)在(zai)激(ji)(ji)光(guang)之(zhi)后)和激(ji)(ji)光(guang)后置(zhi)(電弧(hu)在(zai)激(ji)(ji)光(guang)之(zhi)前)兩種形(xing)式,其焊(han)(han)接原理示意圖如圖3-56所示。兩熱源前后位(wei)置(zhi)的不同對焊(han)(han)縫形(xing)貌(mao)、成形(xing)影響較大(da)。

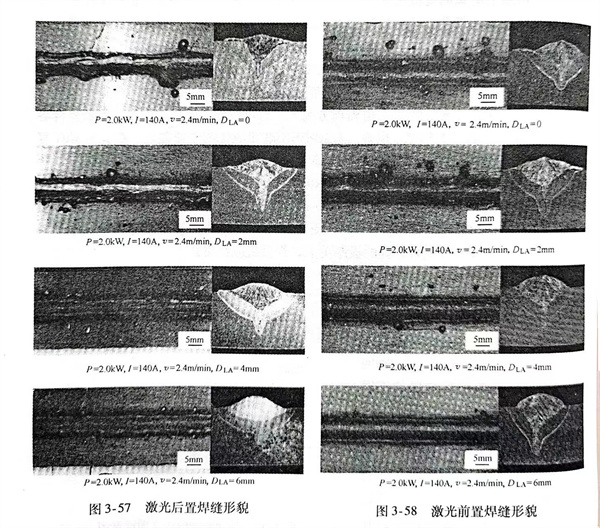

用激(ji)光(guang)(guang)(guang)-MAG復合焊(han)進行試驗(yan)時(shi)(shi),在完全相同的焊(han)接(jie)參數下,互(hu)換兩熱源(yuan)前后位置(zhi),從(cong)圖3-57和圖3-58中可以看出(chu)焊(han)縫(feng)形貌(mao)截然不同,激(ji)光(guang)(guang)(guang)后置(zhi)焊(han)縫(feng),兩熱源(yuan)都達到了有效耦合,焊(han)縫(feng)表(biao)面圓潤(run)飽滿,基本沒有飛濺;激(ji)光(guang)(guang)(guang)前置(zhi)焊(han)縫(feng),焊(han)縫(feng)寬窄(zhai)不一且伴有大顆粒(li)飛濺,電弧不能穩定燃燒,兩種(zhong)熱源(yuan)耦合較差。從(cong)上述圖中還可以知(zhi)道,當熱源(yuan)間距(ju)為6mm時(shi)(shi),兩者焊(han)縫(feng)形貌(mao)都處于最(zui)佳狀態。

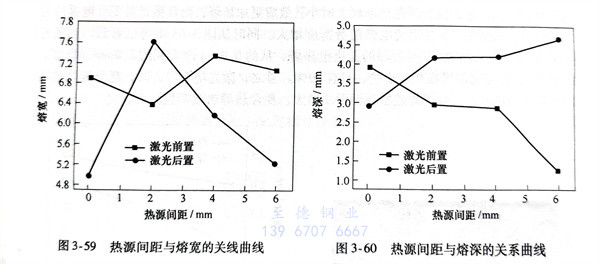

圖(tu)3-59表示(shi)了(le)熱(re)源間(jian)距(ju)與(yu)熔(rong)(rong)(rong)寬(kuan)關系,從圖(tu)中除了(le)熱(re)源間(jian)距(ju)=2mm外,激(ji)(ji)(ji)(ji)光(guang)前(qian)置時(shi)的(de)(de)焊縫熔(rong)(rong)(rong)寬(kuan)均(jun)比激(ji)(ji)(ji)(ji)光(guang)后置時(shi)較寬(kuan)。這是(shi)因為激(ji)(ji)(ji)(ji)光(guang)前(qian)置時(shi)沒有電(dian)(dian)弧(hu)預熱(re)母材,使焊接(jie)金屬(shu)(shu)首先(xian)對(dui)激(ji)(ji)(ji)(ji)光(guang)是(shi)反(fan)射(she)作用(yong)(yong),待金屬(shu)(shu)表面微熔(rong)(rong)(rong)后,對(dui)激(ji)(ji)(ji)(ji)光(guang)能(neng)量的(de)(de)吸收(shou)才變得明顯,不(bu)能(neng)形成激(ji)(ji)(ji)(ji)光(guang)小(xiao)孔效(xiao)應(ying),激(ji)(ji)(ji)(ji)光(guang)致等離子體減少。因此,對(dui)電(dian)(dian)弧(hu)的(de)(de)引導、壓縮(suo)(suo)作用(yong)(yong)減弱,弧(hu)柱在金屬(shu)(shu)表面作用(yong)(yong)面積(ji)增(zeng)(zeng)加,導致激(ji)(ji)(ji)(ji)光(guang)前(qian)置施焊時(shi)的(de)(de)焊縫熔(rong)(rong)(rong)寬(kuan)較寬(kuan)、熔(rong)(rong)(rong)深(shen)(shen)較淺、余高小(xiao)還有不(bu)同程(cheng)度的(de)(de)咬邊缺陷。激(ji)(ji)(ji)(ji)光(guang)后置施焊時(shi),電(dian)(dian)弧(hu)首先(xian)對(dui)焊接(jie)作用(yong)(yong)點(dian)進行預熱(re),金屬(shu)(shu)對(dui)激(ji)(ji)(ji)(ji)光(guang)能(neng)量吸收(shou)和小(xiao)孔效(xiao)應(ying)增(zeng)(zeng)強(qiang),激(ji)(ji)(ji)(ji)光(guang)對(dui)電(dian)(dian)弧(hu)的(de)(de)引導和壓縮(suo)(suo)作用(yong)(yong)增(zeng)(zeng)強(qiang),而且MAG焊縫處于前(qian)傾焊接(jie)方位,電(dian)(dian)弧(hu)力后排(pai)熔(rong)(rong)(rong)池(chi)金屬(shu)(shu)的(de)(de)作用(yong)(yong)也增(zeng)(zeng)大,熔(rong)(rong)(rong)滴著陸(lu)點(dian)與(yu)激(ji)(ji)(ji)(ji)光(guang)在焊接(jie)金屬(shu)(shu)上的(de)(de)作用(yong)(yong)點(dian)距(ju)離縮(suo)(suo)短,提高了(le)能(neng)量的(de)(de)利用(yong)(yong)率,因此焊縫熔(rong)(rong)(rong)深(shen)(shen)要深(shen)(shen)些(xie),熔(rong)(rong)(rong)寬(kuan)相應(ying)要窄些(xie)。

圖(tu)3-60表示(shi)出熱源(yuan)間距(ju)與熔(rong)(rong)深(shen)的(de)(de)關系(xi):從圖(tu)中可(ke)知,激(ji)光后置(zhi)時,熔(rong)(rong)深(shen)隨著(zhu)熱源(yuan)間距(ju)的(de)(de)增(zeng)大而增(zeng)熔(rong)(rong),最小熔(rong)(rong)深(shen)為2.9mm;激(ji)光前置(zhi)時的(de)(de)熔(rong)(rong)深(shen)變化恰恰與激(ji)光后置(zhi)相反,它的(de)(de)最小熔(rong)(rong)深(shen)為1.2mm,最大熔(rong)(rong)深(shen)也只(zhi)有3.9mm,充分說(shuo)明了激(ji)光與電弧(hu)空間位置(zhi)不(bu)同,焊接效果有較大差異。

在激(ji)(ji)光(guang)(guang)-電弧(hu)復合焊(han)接(jie)中,應選擇激(ji)(ji)光(guang)(guang)后置的方式,電弧(hu)電流小時熱源間(jian)距應選2~3mm之間(jian);電弧(hu)電流較大時熱源間(jian)距要(yao)選5~6mm之間(jian)。

3. 有資料介紹,用脈沖Nd:YAG 激(ji)(ji)光(guang)/TIG 電(dian)弧復合熱(re)源(yuan)在(zai)304不(bu)銹鋼板(ban)(板(ban)厚3mm,試板(ban)尺寸100mm×150mm)上進(jin)行堆(dui)焊(han)試驗。來了(le)解(jie)脈沖Nd:YAG激(ji)(ji)光(guang)/TIG電(dian)弧復合熱(re)源(yuan)堆(dui)焊(han)過(guo)程中(zhong)激(ji)(ji)光(guang)功率、激(ji)(ji)光(guang)束離焦量和焊(han)接速度對(dui)焊(han)縫形(xing)貌、熔深和熔寬的影響。

焊(han)接設(she)備(bei)采用JHM-1GXY-400X型脈沖Nd YAG 激(ji)(ji)光(guang)器和TIG WP300焊(han)機。JHM-1GXY-400X型激(ji)(ji)光(guang)器最大輸(shu)出(chu)功率500W,經(jing)焦(jiao)(jiao)距70mm的透鏡聚(ju)焦(jiao)(jiao)后可獲得直徑(jing)0.2mm的焦(jiao)(jiao)斑。TIG WP300焊(han)機最大電流(liu)300A。采用旁軸(zhou)復合的激(ji)(ji)光(guang)后置(zhi)式進行(xing)堆(dui)焊(han)。堆(dui)焊(han)過程(cheng)中采用氬氣對激(ji)(ji)光(guang)頭、TIG焊(han)槍及工件(jian)高溫(wen)區域進行(xing)保護(hu)。

試驗參數均為:TIG電(dian)流I,=190A,TIG電(dian)壓U1=11~12V,泵浦燈電(dian)流IL=190A,激光束離焦量e=-1mm,激光脈(mo)沖頻率f=15Hz,脈(mo)寬b=2.5ms,熱(re)源間距d=0.5mm,焊接速(su)度u=25cm/min(此(ci)組參數下激光功率為350W)。

試驗結果(guo)與(yu)分析(xi):

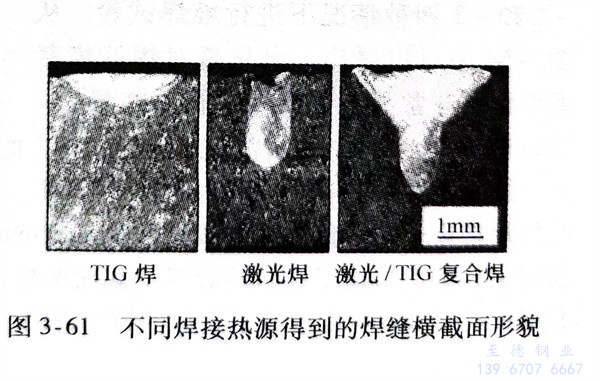

1. 三種(zhong)焊(han)(han)(han)(han)接(jie)方法(fa)焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)橫(heng)(heng)截(jie)面(mian)形(xing)貌、熔(rong)(rong)深(shen)和(he)(he)熔(rong)(rong)寬(kuan)的(de)(de)(de)(de)比較。單(dan)(dan)一(yi)TIG焊(han)(han)(han)(han)、單(dan)(dan)一(yi)激(ji)光(guang)焊(han)(han)(han)(han)和(he)(he)激(ji)光(guang)/TIG復合(he)焊(han)(han)(han)(han)三種(zhong)情況(kuang)下得(de)到的(de)(de)(de)(de)焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)橫(heng)(heng)截(jie)面(mian)形(xing)貌如圖3-61所示:單(dan)(dan)一(yi)TIG焊(han)(han)(han)(han)接(jie)得(de)到典型(xing)熱(re)(re)導焊(han)(han)(han)(han)焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng),焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)深(shen)寬(kuan)比很小;激(ji)光(guang)焊(han)(han)(han)(han)焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)熔(rong)(rong)寬(kuan)很小,熔(rong)(rong)深(shen)很大(da),深(shen)寬(kuan)比約為(wei)TIG焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)的(de)(de)(de)(de)12倍;復合(he)焊(han)(han)(han)(han)焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)寬(kuan) 圖3-61 不同焊(han)(han)(han)(han)接(jie)熱(re)(re)源得(de)到的(de)(de)(de)(de)焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)橫(heng)(heng)截(jie)面(mian)形(xing)貌度和(he)(he)焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)熔(rong)(rong)深(shen)都明顯增大(da),形(xing)成(cheng)了“釘(ding)頭”形(xing)的(de)(de)(de)(de)焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)橫(heng)(heng)截(jie)面(mian)形(xing)貌。三者的(de)(de)(de)(de)焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)橫(heng)(heng)截(jie)面(mian)面(mian)積(ji)分別為(wei)0.6m㎡、1.1m㎡和(he)(he)2.4m㎡,復合(he)焊(han)(han)(han)(han)焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)的(de)(de)(de)(de)橫(heng)(heng)截(jie)面(mian)面(mian)積(ji)比兩種(zhong)熱(re)(re)源單(dan)(dan)一(yi)焊(han)(han)(han)(han)接(jie)得(de)到的(de)(de)(de)(de)焊(han)(han)(han)(han)縫(feng)(feng)(feng)(feng)(feng)橫(heng)(heng)截(jie)面(mian)面(mian)積(ji)之和(he)(he)還(huan)要大(da)0.7m㎡左右,可(ke)見(jian)兩種(zhong)熱(re)(re)源復合(he)后產生了“1+1>2”的(de)(de)(de)(de)效應。

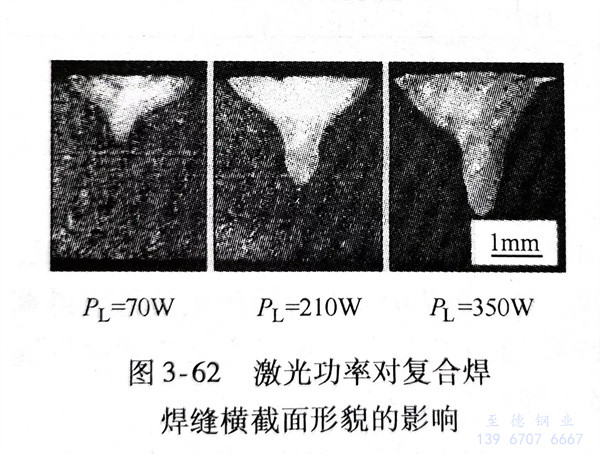

2. 激(ji)光(guang)功(gong)(gong)(gong)率(lv)對復(fu)合焊縫(feng)(feng)形貌、熔深和(he)熔寬的(de)(de)影響。在其他工藝參數不變的(de)(de)條(tiao)件下(xia)改變激(ji)光(guang)功(gong)(gong)(gong)率(lv)(P2)為(wei)(wei)70W、210W和(he)350W進行復(fu)合焊接,這三種情況焊縫(feng)(feng)的(de)(de)橫截(jie)面面積依次為(wei)(wei)1.07m㎡、1.68m㎡和(he)2.34m㎡,復(fu)合熱(re)(re)源(yuan)的(de)(de)功(gong)(gong)(gong)率(lv)分(fen)別為(wei)(wei)520W、660W和(he)800W。這三種情況下(xia)單位(wei)熱(re)(re)源(yuan)功(gong)(gong)(gong)率(lv)形成的(de)(de)焊縫(feng)(feng)橫截(jie)面面積依次為(wei)(wei)2.06m㎡/kW,2.55m㎡/kW和(he)2.96m㎡/kW,從(cong)圖3-62可見。表明(ming)隨著(zhu)激(ji)光(guang)功(gong)(gong)(gong)率(lv)的(de)(de)增(zeng)(zeng)大(da)(da),復(fu)合熱(re)(re)源(yuan)的(de)(de)熱(re)(re)功(gong)(gong)(gong)率(lv)也增(zeng)(zeng)大(da)(da),這是因為(wei)(wei)激(ji)光(guang)功(gong)(gong)(gong)率(lv)增(zeng)(zeng)大(da)(da)時(shi)小孔效(xiao)應更(geng)加顯(xian)著(zhu),而且激(ji)光(guang)對TIG電弧(hu)的(de)(de)穩(wen)弧(hu)和(he)壓(ya)縮作用會增(zeng)(zeng)強,從(cong)而使電弧(hu)能量密度增(zeng)(zeng)大(da)(da)。同時(shi)從(cong)圖3-63中可以看到,當(dang)激(ji)光(guang)功(gong)(gong)(gong)率(lv)從(cong)70W增(zeng)(zeng)大(da)(da)到350W時(shi)熔深的(de)(de)變化很(hen)顯(xian)著(zhu),從(cong)約0.9mm增(zeng)(zeng)大(da)(da)到約2.0mm,增(zeng)(zeng)加了約110%,而熔寬的(de)(de)增(zeng)(zeng)幅相對小些,只有20%。總之,激(ji)光(guang)功(gong)(gong)(gong)率(lv)增(zeng)(zeng)大(da)(da)時(shi),復(fu)合焊焊縫(feng)(feng)深和(he)熔寬均(jun)增(zeng)(zeng)大(da)(da),復(fu)合焊焊縫(feng)(feng)橫截(jie)面面積增(zeng)(zeng)大(da)(da),復(fu)合熱(re)(re)源(yuan)熱(re)(re)效(xiao)率(lv)也增(zeng)(zeng)大(da)(da)。

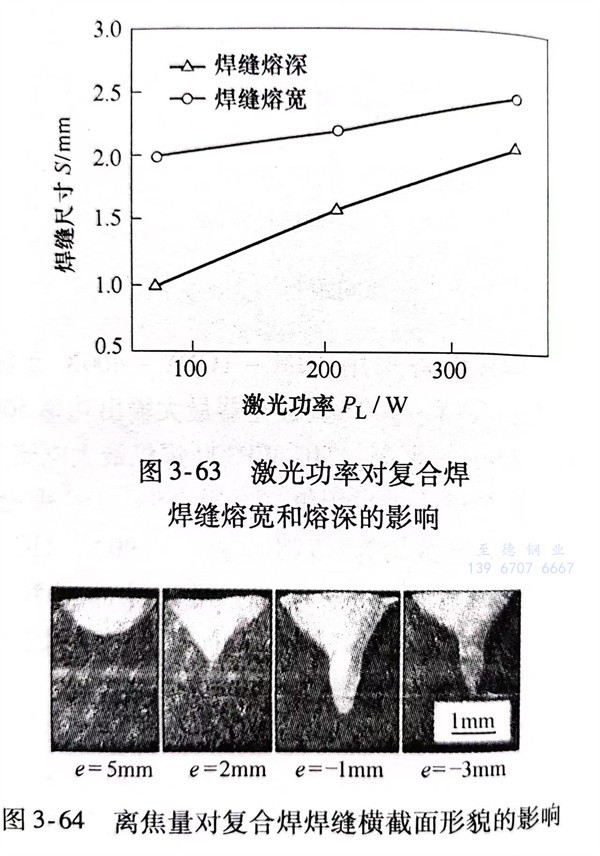

3. 激光(guang)束(shu)離(li)焦(jiao)(jiao)量(liang)(liang)(liang)對復(fu)合焊(han)焊(han)縫(feng)(feng)(feng)形(xing)(xing)貌、熔(rong)深(shen)(shen)和熔(rong)寬的影響在離(li)焦(jiao)(jiao)量(liang)(liang)(liang)分別為(wei)5、2、-1和-3四種(zhong)情(qing)況下進行(xing)堆焊(han)試驗,從圖3-64中可(ke)以看(kan)出,離(li)焦(jiao)(jiao)量(liang)(liang)(liang)對焊(han)縫(feng)(feng)(feng)橫截面形(xing)(xing)貌有非常顯著的影響:在離(li)焦(jiao)(jiao)量(liang)(liang)(liang)e=5mm時(shi)(shi),由(you)于工件(jian)表(biao)面激光(guang)光(guang)斑直徑(jing)過圖3-64 離(li)焦(jiao)(jiao)量(liang)(liang)(liang)對復(fu)合焊(han)焊(han)縫(feng)(feng)(feng)橫截面形(xing)(xing)貌的影響大,能(neng)量(liang)(liang)(liang)密度(du)較低不足(zu)產生小(xiao)孔效應,此(ci)時(shi)(shi)的焊(han)接模式為(wei)熱傳導焊(han)接;離(li)焦(jiao)(jiao)量(liang)(liang)(liang)e=2mm時(shi)(shi),工件(jian)表(biao)面光(guang)斑直徑(jing)減小(xiao),功率密度(du)有所增大,因此(ci)形(xing)(xing)成了錐狀的焊(han)縫(feng)(feng)(feng)橫截面形(xing)(xing)貌;離(li)焦(jiao)(jiao)量(liang)(liang)(liang)e=-1mm時(shi)(shi)得到的熔(rong)深(shen)(shen)最大;離(li)焦(jiao)(jiao)量(liang)(liang)(liang)e=-3mm時(shi)(shi)也形(xing)(xing)成了典型的釘頭焊(han)縫(feng)(feng)(feng),其焊(han)縫(feng)(feng)(feng)熔(rong)深(shen)(shen)和離(li)焦(jiao)(jiao)量(liang)(liang)(liang)為(wei)e=-1mm時(shi)(shi)相比有所減少。

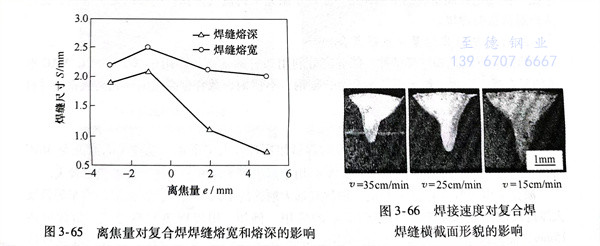

激(ji)光離(li)(li)(li)焦(jiao)(jiao)量(liang)(liang)(liang)(liang)對復(fu)合(he)焊(han)(han)焊(han)(han)縫(feng)(feng)熔(rong)深(shen)和熔(rong)寬(kuan)尺寸(cun)的(de)(de)影(ying)響如(ru)圖3-65所示,離(li)(li)(li)焦(jiao)(jiao)量(liang)(liang)(liang)(liang)從(cong)-3mm增加到5mm的(de)(de)過程中,焊(han)(han)縫(feng)(feng)熔(rong)深(shen)先(xian)增大(da)(da),在離(li)(li)(li)焦(jiao)(jiao)量(liang)(liang)(liang)(liang)為(wei)-1mm時達到最大(da)(da),然后隨著離(li)(li)(li)焦(jiao)(jiao)量(liang)(liang)(liang)(liang)的(de)(de)進一(yi)步(bu)(bu)增大(da)(da)焊(han)(han)縫(feng)(feng)熔(rong)深(shen)開始減小(xiao)(xiao);焊(han)(han)縫(feng)(feng)熔(rong)寬(kuan)隨離(li)(li)(li)焦(jiao)(jiao)量(liang)(liang)(liang)(liang)的(de)(de)變(bian)(bian)化(hua)趨勢與熔(rong)深(shen)相同,隨著離(li)(li)(li)焦(jiao)(jiao)量(liang)(liang)(liang)(liang)從(cong)-3mm增大(da)(da)到5mm,焊(han)(han)縫(feng)(feng)熔(rong)寬(kuan)也在離(li)(li)(li)焦(jiao)(jiao)量(liang)(liang)(liang)(liang)為(wei)-1mm時增加到最大(da)(da),然后隨著離(li)(li)(li)焦(jiao)(jiao)量(liang)(liang)(liang)(liang)的(de)(de)進一(yi)步(bu)(bu)增大(da)(da)而(er)(er)減少,從(cong)圖3-65還可以看(kan)到,離(li)(li)(li)焦(jiao)(jiao)量(liang)(liang)(liang)(liang)變(bian)(bian)化(hua)會(hui)導致復(fu)合(he)焊(han)(han)焊(han)(han)縫(feng)(feng)熔(rong)深(shen)發(fa)生較大(da)(da)幅(fu)度變(bian)(bian)化(hua),而(er)(er)焊(han)(han)縫(feng)(feng)熔(rong)寬(kuan)的(de)(de)變(bian)(bian)化(hua)幅(fu)度則相對較小(xiao)(xiao)。

在圖(tu)3-64四種情(qing)況下焊縫橫截面(mian)面(mian)積測量結(jie)果(guo)依次為0.94m㎡、1.29m㎡、2.37m㎡和1.66m㎡。即隨(sui)(sui)著(zhu)(zhu)離焦(jiao)量從-3mm增大(da)到(dao)5mm,復合熱源熱效率先增大(da),離焦(jiao)量為-1mm時(shi)達到(dao)最大(da),然(ran)后隨(sui)(sui)著(zhu)(zhu)離焦(jiao)量的進一步增大(da)而減(jian)小(xiao)。

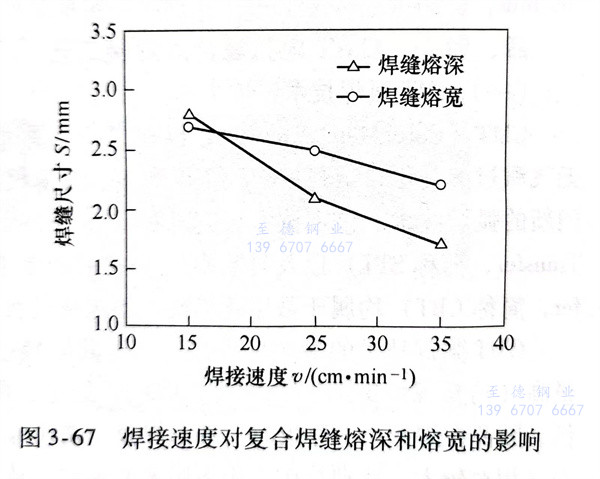

4. 焊(han)(han)接(jie)速度(du)對復(fu)合(he)(he)焊(han)(han)縫(feng)形(xing)貌、熔(rong)(rong)(rong)(rong)深(shen)(shen)和(he)(he)熔(rong)(rong)(rong)(rong)寬的(de)(de)影響。在其他工藝參數保持不變(bian),焊(han)(han)接(jie)速度(du)分別(bie)為35cm/min、25cm/min和(he)(he)15cm/min的(de)(de)條件下(xia)分別(bie)進行焊(han)(han)接(jie)試(shi)(shi)驗,對焊(han)(han)縫(feng)形(xing)貌、熔(rong)(rong)(rong)(rong)深(shen)(shen)和(he)(he)熔(rong)(rong)(rong)(rong)寬進行測量:圖3-66中可以(yi)看(kan)出(chu),隨(sui)著焊(han)(han)接(jie)速度(du)的(de)(de)減小,焊(han)(han)縫(feng)熔(rong)(rong)(rong)(rong)深(shen)(shen)和(he)(he)熔(rong)(rong)(rong)(rong)寬都(dou)明顯增大,當(dang)焊(han)(han)接(jie)速度(du)為15cm/min時,試(shi)(shi)板幾乎(hu)熔(rong)(rong)(rong)(rong)穿(chuan);圖3-67所示為焊(han)(han)接(jie)速度(du)對復(fu)合(he)(he)焊(han)(han)焊(han)(han)縫(feng)熔(rong)(rong)(rong)(rong)深(shen)(shen)和(he)(he)熔(rong)(rong)(rong)(rong)寬的(de)(de)影響,焊(han)(han)接(jie)速度(du)從(cong)15cm/min增大到35cm/min時,復(fu)合(he)(he)焊(han)(han)焊(han)(han)縫(feng)熔(rong)(rong)(rong)(rong)深(shen)(shen)變(bian)化較大,而焊(han)(han)縫(feng)熔(rong)(rong)(rong)(rong)寬的(de)(de)變(bian)化則相對較小。

圖3-67中三種情況下焊縫截面面積依次為1.88m㎡、2.37m㎡和3.45m㎡。除了焊接速度外,三種情況下的其他工藝參數相同,為了消除熱輸入變化對焊縫橫截面面積的影響,計算了這三種情況下復合焊縫橫截面面積與焊接速度的乘積,結果依次為658mm3/min、592.5mm3/min 和517.5mm3/min,即截面面積與焊接速度的乘積是隨復合熱源焊接速度減少而降低,可見隨著焊接速度的減小,雖然復合焊焊縫橫截面積是不斷增大,但是復合熱源的熱效率是不斷減少的。

總之,焊接速度(du)減(jian)小時(shi),復合焊縫熔深(shen)、熔寬和焊縫橫(heng)截面面積都增大。

復合(he)焊接的主要(yao)優(you)點(dian)如下:

1. 焊接(jie)能量集中,焊接(jie)速度快,熔深大(da),比單(dan)純激光焊或電弧焊都好。

2. 電弧過(guo)程穩定(ding),既使在(zai)小電流(liu)條件下施焊,也能穩定(ding)地焊接(jie)。

3. 對接頭間(jian)隙不敏感,比激(ji)光焊(han)好(hao)得(de)多。

4. 可(ke)以通過(guo)焊絲來(lai)改善焊縫的性能,比激光焊優(you)越。

5. 焊(han)(han)縫成形(xing)(xing)美觀、單位熱輸入低,焊(han)(han)接變形(xing)(xing)小,焊(han)(han)后矯正量小與(yu)激光焊(han)(han)相當(dang)。

6. 復合(he)焊接是一(yi)種高(gao)效率低(di)成本優質焊縫的焊接工藝(yi)。

激(ji)光-電弧復合焊(han)的(de)種(zhong)類(lei)比較多,可以根據產品的(de)類(lei)別、材質和(he)厚度進行選(xuan)用。其種(zhong)類(lei)有(you):

1. 百瓦級激光能(neng)量+電弧復合(he)

熱源顯示為電弧(hu)(hu)的(de)特(te)性,激(ji)光(guang)功率能量(liang)比較小(W≤500),激(ji)光(guang)主要(yao)起(qi)穩弧(hu)(hu)和(he)壓(ya)縮電弧(hu)(hu)、提(ti)高電弧(hu)(hu)能量(liang)利(li)用率的(de)作用,多用于激(ji)光(guang)+鎢(wu)極氣體保(bao)護電弧(hu)(hu)的(de)復(fu)合焊接,比較適合對薄板的(de)焊接。

2. 千瓦(wa)級激光能(neng)量+電弧復(fu)合

熱源兼有激光(guang)和電弧(hu)特(te)性,能夠充分利用二(er)者的(de)優點,多(duo)用于激光(guang)+MIG/MAG電弧(hu)的(de)復合焊(han)。適用于鋁合金(jin)、鎂合金(jin)、碳鋼(gang)(gang)、不銹鋼(gang)(gang)、低(di)合金(jin)高強鋼(gang)(gang)和超高強鋼(gang)(gang)等(deng)材料的(de)焊(han)接。

3. 萬瓦級激光能量(liang)+電弧復合

熱源顯示激光的特點,具有較大的焊縫熔寬比,大多采用大功率CO2激光與MAG焊的復合。它難于實現全位置焊接,主要用于船板等大厚度的焊接,設備投資較大。

激光-電弧復合焊(han)(han)(han)接(jie)工藝是(shi)一種具有遠大前途(tu)的工藝方法,已(yi)在造船、汽車等領(ling)域大厚度(du)(du)高(gao)強度(du)(du)鋼板(ban)的焊(han)(han)(han)接(jie)中得(de)到成功的應用(yong)。例如,用(yong)焊(han)(han)(han)接(jie)熱軋(ya)高(gao)強鋼,熔(rong)深可(ke)(ke)達(da)15mm,而變形量僅為(wei)普通焊(han)(han)(han)接(jie)的1/10;焊(han)(han)(han)接(jie)板(ban)厚為(wei)6mm的T型(xing)接(jie)頭(tou),焊(han)(han)(han)接(jie)速度(du)(du)可(ke)(ke)達(da)3m/min,達(da)到了(le)焊(han)(han)(han)接(jie)速度(du)(du)快、變形小、質(zhi)量高(gao)和間隙敏感性低的要求。