不銹鋼管受介質的化學及電化學作用而破壞的現象稱為腐蝕。不銹(xiu)鋼管腐蝕主要有均勻腐蝕、晶間腐蝕、點腐(fu)蝕、選擇性腐蝕和應力腐(fu)蝕斷裂等。在腐蝕介質作用下,沿著或緊挨著不銹鋼晶粒邊界發生的電化學腐蝕形態稱為晶間腐蝕。不銹鋼管用于可能引起晶間腐蝕的環境時,應按GB/T 4334.1~4334.5《不銹鋼腐蝕試驗方法》進行晶間腐蝕傾向性試驗。不銹鋼壓力容器晶間腐蝕試驗方法、受檢試件狀態、驗收要求應按GB/T 21433《不銹鋼壓力容器晶間腐蝕敏感性檢驗》的相關規定執行。下述介質在足夠濃度和一定溫度下屬于具有對不銹鋼管產生晶間腐蝕能力的介質。

無機酸(suan)(suan)(suan)(suan)(suan):硝(xiao)酸(suan)(suan)(suan)(suan)(suan)、硫酸(suan)(suan)(suan)(suan)(suan)、鹽酸(suan)(suan)(suan)(suan)(suan)、磷酸(suan)(suan)(suan)(suan)(suan)、鉻酸(suan)(suan)(suan)(suan)(suan)、亞硫酸(suan)(suan)(suan)(suan)(suan)、氫氟酸(suan)(suan)(suan)(suan)(suan)、氫溴酸(suan)(suan)(suan)(suan)(suan)、氫碘酸(suan)(suan)(suan)(suan)(suan)、氫氰酸(suan)(suan)(suan)(suan)(suan)、氯氰酸(suan)(suan)(suan)(suan)(suan)、氨基磺(huang)酸(suan)(suan)(suan)(suan)(suan)、次氯酸(suan)(suan)(suan)(suan)(suan)等。

有(you)機酸(suan)(suan)(suan)(suan)(suan):工業乙酸(suan)(suan)(suan)(suan)(suan)、乙酸(suan)(suan)(suan)(suan)(suan)酐、甲酸(suan)(suan)(suan)(suan)(suan)、草(cao)酸(suan)(suan)(suan)(suan)(suan)、乳(ru)酸(suan)(suan)(suan)(suan)(suan)、乙二酸(suan)(suan)(suan)(suan)(suan)、丙二酸(suan)(suan)(suan)(suan)(suan)、苯二酸(suan)(suan)(suan)(suan)(suan)、環烷(wan)酸(suan)(suan)(suan)(suan)(suan)、水(shui)楊酸(suan)(suan)(suan)(suan)(suan)、脂肪酸(suan)(suan)(suan)(suan)(suan)、蘋(pin)果酸(suan)(suan)(suan)(suan)(suan)、檸檬酸(suan)(suan)(suan)(suan)(suan)、馬(ma)來酸(suan)(suan)(suan)(suan)(suan)、富(fu)馬(ma)酸(suan)(suan)(suan)(suan)(suan)等。

鹽類:硝(xiao)(xiao)酸(suan)(suan)(suan)銨、硝(xiao)(xiao)酸(suan)(suan)(suan)鈣、硝(xiao)(xiao)酸(suan)(suan)(suan)銀、硫(liu)酸(suan)(suan)(suan)銅、硫(liu)酸(suan)(suan)(suan)鐵、硫(liu)酸(suan)(suan)(suan)鈉(na)(na)、硫(liu)酸(suan)(suan)(suan)鋁(lv)、硫(liu)酸(suan)(suan)(suan)氫鈉(na)(na)、硫(liu)酸(suan)(suan)(suan)亞(ya)鐵、亞(ya)硫(liu)酸(suan)(suan)(suan)鐵、亞(ya)硝(xiao)(xiao)酸(suan)(suan)(suan)鈣、氯(lv)化鈉(na)(na)、氯(lv)化鐵、氯(lv)化鉻、次氯(lv)酸(suan)(suan)(suan)鈉(na)(na)、氫氟酸(suan)(suan)(suan)鈉(na)(na)等(deng)溶(rong)液。

其他:氫氧化鈉、硫化鐵(tie)、硫化鋁(lv)、硫化鈉、濕(shi)二(er)氧化硫、三氯化鐵(tie)、尿(niao)素氨基甲酸(suan)銨溶(rong)液(ye)、亞硫酸(suan)紙漿、牛皮紙漿、亞硫酸(suan)蒸煮液(ye)、玉米淀(dian)粉漿(由鹽酸(suan)或硫酸(suan)制)、甜菜汁、石油(you)原油(you)、油(you)田污水(shui)、海水(shui)、輕水(shui)堆(dui)高溫水(shui)等。

奧氏體不銹鋼(gang)的(de)晶間(jian)腐蝕原因很多(duo),主要有以(yi)下幾方面。

1. 碳(tan)化鉻析出引(yin)起的晶(jing)間腐(fu)蝕

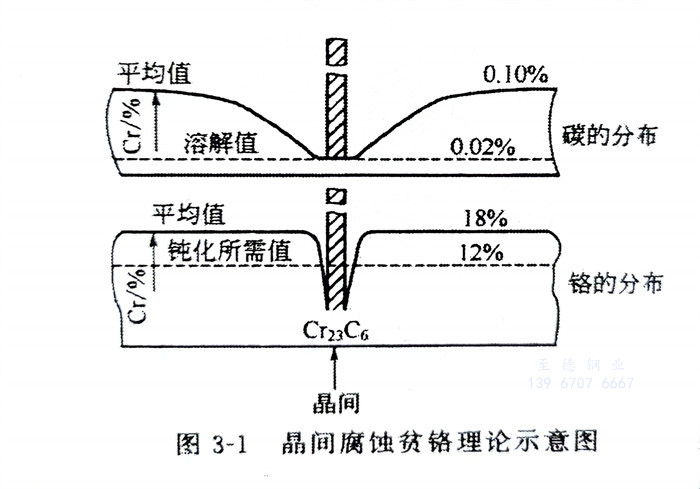

不銹鋼管在300~950℃(奧氏體不銹鋼在450~800℃溫度范圍內加熱或進行敏化處理時)溫度范圍內可能在晶界析出碳化鉻,析出的碳化鉻為Cr23C6、(Cr,Fe)23C6或(Cr,Fe,Mo)23C6碳化鉻沉淀于晶界(其鉻含量常達90%以上,大大高于不銹鋼的平均鉻含量)。由于鉻的擴散速度慢,只有在晶界附近的鉻擴散到晶界處形成碳化物析出,導致晶粒邊界區域形成貧鉻現象,如圖3-1所示。當貧鉻區的鉻含量降低到小于12.5%時,在腐蝕性介質作用下就會發生晶間腐蝕。

為了防(fang)止(zhi)晶間(jian)腐蝕的產生,可(ke)采取如下方法:采用超低碳材料(liao)、盡量降(jiang)低碳含(han)量(<0.03%);增加穩定化(hua)元素,如鈦、鈮(ni)等;固溶處(chu)理(1010~1120℃)、穩定化(hua)處(chu)理(適用于含(han)穩定化(hua)元素的不銹鋼);加入能形成(cheng)(cheng)雙相(xiang)組織的元素,形成(cheng)(cheng)雙相(xiang)組織等。

2. δ相析出引起的晶間腐蝕

超低碳不銹鋼,由于碳含量極低,可防止晶間析出Cr23C6、(Cr、Fe)23C6引起的晶間腐蝕。但有些含鉬奧氏體不銹鋼,如Cr17Ni13Mo2在敏化溫度區間晶間析出δ相,在特殊的腐蝕介質中(沸騰質量分數為65%的硝酸溶液),δ相發生腐蝕,從而引起晶間腐蝕。

3. 晶(jing)界吸附(fu)引(yin)起的晶(jing)間腐蝕

該腐(fu)蝕(shi)是(shi)一種特殊(shu)條(tiao)件下發(fa)生的(de)(de)(de)晶(jing)間腐(fu)蝕(shi)。普通(tong)的(de)(de)(de)Cr18-Ni8 奧氏體不(bu)銹鋼管(guan)在強氧化性(xing)的(de)(de)(de)硝(xiao)酸溶(rong)液中會產生晶(jing)間腐(fu)蝕(shi),而雜質(zhi)極少的(de)(de)(de)奧氏體不(bu)銹鋼不(bu)發(fa)生上述現象。研究已表明、Cr14-Ni4不(bu)銹鋼中雜質(zhi)磷在晶(jing)界(jie)吸附是(shi)導(dao)致其在硝(xiao)酸溶(rong)液中產生晶(jing)間腐(fu)蝕(shi)的(de)(de)(de)原因。

4. 穩定化元素高(gao)溫溶解引起的晶(jing)間腐蝕

該腐(fu)蝕(shi)(shi)多發生于含Ti或Nb的奧氏體不(bu)銹鋼管,焊后若工(gong)件在敏化(hua)溫度工(gong)作(zuo),焊接接頭與強氧化(hua)性(xing)硝酸溶液接觸,沿熔合區或緊鄰(lin)熔合區的高溫熱影響區發生選擇性(xing)腐(fu)蝕(shi)(shi)(狹長(chang)縫(feng)狀的晶間腐(fu)蝕(shi)(shi))。該腐(fu)蝕(shi)(shi)又稱為“刀蝕(shi)(shi)”、“刀口腐(fu)蝕(shi)(shi)”或“刀線腐(fu)蝕(shi)(shi)”。