馬氏體不銹鋼具有強烈的空淬傾向,其焊縫和熱影響區的焊后狀態組織為馬氏體,很容易產生冷裂紋。為避免冷裂紋及改善焊接接頭的力學性能,應采取預熱、后熱和焊后高溫回火等措施。

1. 焊前(qian)預(yu)熱

91香蕉視頻app:焊接馬氏體不銹鋼,特別在使用與母材同成分的焊接材料時,為了防止冷裂,焊前需預熱。預熱溫度一般選在200~320℃,最好不高于馬氏體開始轉變溫度。含碳量是確定預熱溫度的最主要因素,含碳量高,預熱溫度應高一些。影響選擇預熱溫度的其他因素還有材料厚度、填充金屬種類、焊接方法、拘束度等。含碳小于0.1%時,可不預熱,也有建議預熱至200℃的;含碳量為0.1%~0.2%時,預熱200~260℃.在特別苛刻情況下可采用更高的預熱溫度,如預熱400~450℃,但要注意高溫預熱帶來的不利影響。含碳量大于0.2%時,焊接較為困難,除預熱外,需要保持層間溫度。

2. 焊后回火(huo)前的溫度

工(gong)件焊(han)后(hou)(hou)不應從(cong)焊(han)接溫度直接升(sheng)溫進行回(hui)(hui)火(huo)處理。因為在焊(han)接過程(cheng)中(zhong)奧(ao)氏體(ti)(ti)可(ke)能未完(wan)全轉變,如焊(han)后(hou)(hou)立即升(sheng)溫回(hui)(hui)火(huo),會(hui)出(chu)現碳化物(wu)沿奧(ao)氏體(ti)(ti)晶界沉淀和奧(ao)氏體(ti)(ti)向珠光體(ti)(ti)轉變,產生晶粒粗(cu)大(da)的(de)(de)組(zu)織,嚴重(zhong)降(jiang)低(di)韌性。因此回(hui)(hui)火(huo)前應使焊(han)件冷卻(que),讓焊(han)縫和熱影響區(qu)的(de)(de)奧(ao)氏體(ti)(ti)基本分解完(wan)了(le)。對于剛(gang)度小的(de)(de)構件,可(ke)以冷至(zhi)室溫后(hou)(hou)再回(hui)(hui)火(huo)。對于大(da)厚度的(de)(de)結(jie)構,特別當含碳量較高時,需采(cai)用較復雜的(de)(de)工(gong)藝:焊(han)后(hou)(hou)冷至(zhi)100~150℃,保溫0.5~1.0小時,然后(hou)(hou)加熱至(zhi)回(hui)(hui)火(huo)溫度。

3. 焊后熱處理

焊(han)(han)后(hou)熱(re)處(chu)理(li)的(de)(de)目的(de)(de)是降低焊(han)(han)縫和(he)熱(re)影響區硬度(du),改善(shan)其(qi)塑性(xing)(xing)和(he)韌性(xing)(xing),同時減少焊(han)(han)接(jie)殘余應力(li)(li)。焊(han)(han)后(hou)熱(re)處(chu)理(li)包括回(hui)(hui)火(huo)(huo)(huo)和(he)完(wan)全(quan)退(tui)火(huo)(huo)(huo)。只有在(zai)(zai)為(wei)了得到最低硬度(du),如(ru)需焊(han)(han)后(hou)機加工時,才采用完(wan)全(quan)退(tui)火(huo)(huo)(huo),退(tui)火(huo)(huo)(huo)溫度(du)為(wei)830~880℃,保(bao)溫2h后(hou)爐冷(leng)至595℃,然后(hou)空(kong)冷(leng)。高(gao)鉻馬氏(shi)體不銹鋼一般在(zai)(zai)淬火(huo)(huo)(huo)+回(hui)(hui)火(huo)(huo)(huo)的(de)(de)調質(zhi)狀(zhuang)態(tai)下焊(han)(han)接(jie),焊(han)(han)后(hou)經(jing)高(gao)溫回(hui)(hui)火(huo)(huo)(huo)處(chu)理(li),使(shi)焊(han)(han)接(jie)接(jie)頭具有良(liang)好的(de)(de)力(li)(li)學(xue)性(xing)(xing)能。如(ru)果在(zai)(zai)退(tui)火(huo)(huo)(huo)狀(zhuang)態(tai)下焊(han)(han)接(jie),焊(han)(han)后(hou)仍會(hui)出(chu)現不均勻的(de)(de)馬氏(shi)體組織,整(zheng)個(ge)焊(han)(han)件還(huan)需經(jing)過調質(zhi)處(chu)理(li),使(shi)接(jie)頭具有均勻的(de)(de)性(xing)(xing)能。

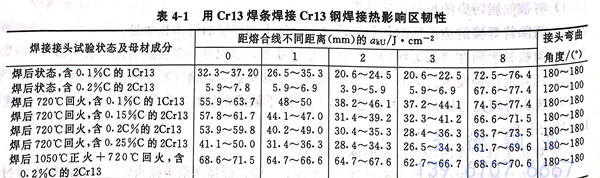

回(hui)火(huo)溫(wen)度(du)的(de)(de)選擇應適應工程項目對(dui)(dui)(dui)接(jie)頭力學性能和(he)耐(nai)蝕性的(de)(de)要(yao)求。表4-1為焊后熱處(chu)理對(dui)(dui)(dui)1Cr13和(he)2Cr13鋼焊接(jie)熱影響(xiang)區(qu)韌性的(de)(de)影響(xiang)。回(hui)火(huo)溫(wen)度(du)一般選在650~750℃,至少保溫(wen)1小時(shi),然(ran)后空冷。回(hui)火(huo)溫(wen)度(du)不(bu)(bu)應太高(gao),防止再(zai)度(du)奧氏體(ti)轉變(bian)。對(dui)(dui)(dui)高(gao)溫(wen)使用的(de)(de)焊接(jie)結構常采用較高(gao)的(de)(de)回(hui)火(huo)溫(wen)度(du)。高(gao)溫(wen)回(hui)火(huo)時(shi)析(xi)出較多的(de)(de)碳化物,對(dui)(dui)(dui)耐(nai)蝕性不(bu)(bu)利。對(dui)(dui)(dui)于(yu)主要(yao)用于(yu)耐(nai)蝕的(de)(de)結構,應進行(xing)較低溫(wen)度(du)的(de)(de)消除(chu)應力退火(huo)。

馬氏體(ti)不銹(xiu)鋼(gang)常(chang)見的(de)焊(han)(han)接(jie)(jie)(jie)方法有手工電弧焊(han)(han)、鎢極(ji)氬弧焊(han)(han)和二氧化碳保護焊(han)(han)。手工電弧焊(han)(han)是馬氏體(ti)不銹(xiu)鋼(gang)焊(han)(han)接(jie)(jie)(jie)中最常(chang)用的(de)方法,采(cai)用與母(mu)材(cai)同成分焊(han)(han)條(tiao)焊(han)(han)接(jie)(jie)(jie)時,焊(han)(han)條(tiao)藥皮類型(xing)該為低(di)氫型(xing),焊(han)(han)前必須經過高達350~400℃的(de)高溫烘(hong)烤,以便徹底(di)消除水分,減(jian)小(xiao)擴散(san)氫含(han)量和降低(di)冷裂紋(wen)敏(min)感(gan)性。焊(han)(han)接(jie)(jie)(jie)時采(cai)用短弧焊(han)(han),以減(jian)少(shao)氣孔。在焊(han)(han)后不能進(jin)行熱(re)處(chu)理時,采(cai)用奧氏體(ti)型(xing)電焊(han)(han)條(tiao)焊(han)(han)接(jie)(jie)(jie),焊(han)(han)接(jie)(jie)(jie)規范參照奧氏體(ti)型(xing)電焊(han)(han)條(tiao)的(de)要求。

鎢(wu)極氬(ya)弧焊(han)一般(ban)用于薄板(ban)焊(han)接,采用直(zhi)流正(zheng)極性。鎢(wu)極氬(ya)弧焊(han)的焊(han)接質(zhi)量較好(hao),冷裂紋傾向較小(xiao),一般(ban)薄板(ban)不用預(yu)熱。

二氧化碳保護(hu)焊(han)的(de)接頭含氫(qing)量低,冷裂紋傾向小,可用較低的(de)預熱溫度(du)。