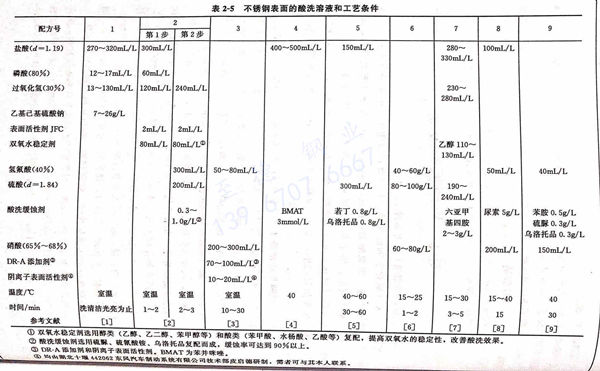

不(bu)銹鋼(gang)管酸洗溶(rong)液和工(gong)藝條件(jian)見表(biao) 2-5 。

配(pei)方 1

含(han)過氧化(hua)氫的酸(suan)洗(xi)液,是(shi)世界產權(quan)組織的一份公(gong)開專利。它(ta)的特點是(shi)不使用(yong)硝酸(suan)、氫氟酸(suan)酸(suan)洗(xi)體系,環境污染小,由于含(han)有大量的表面活性劑(ji)乙基己基硫酸(suan)鈉,屬(shu)于非直鏈(lian)碳鏈(lian),在酸(suan)洗(xi)過程中,能(neng)有效除去污跡,同時含(han)有大量的過氧化(hua)氫和少量磷酸(suan),能(neng)使表面清潔(jie)和光亮(liang),但過氧化(hua)氫易氧化(hua)分(fen)解,在使用(yong)過程中,要(yao)視反(fan)應程度及(ji)時適量補充,才能(neng)保持酸(suan)洗(xi)速(su)率和質量。

配方 2

采用兩步法酸洗工藝,在常溫下快速去除不銹鋼表面的厚氧化皮,具有酸洗速率快,使用溫度低的優點。不含硝酸,對空氣污染小,處理后表面潔凈,不失光,不褪色,不泛黃。特別適用于厚氧化皮和焊接處黑皮及夾雜物的常溫快速去除。酸洗工藝流程:化學除油(常規堿性化學除油)→熱水洗→兩步流水洗→第一步酸洗→第二步酸洗→流水洗→轉入下道工序。第一步酸洗是除去焊接處黑皮及夾雜物,以及部分氧化皮,并附有灰色膜,光澤較差,然后轉入第二步酸洗,達到近似鏡面光亮。在酸洗液中加入的鹽酸和硫酸,除去不銹鋼表面的鐵氧化物。雙氧水的強氧化性可使不銹鋼表面難溶于酸的氧化物結構發生變化,增加酸洗速率。但雙氧水不穩定,易于分解,必須加入穩定劑,同時,要及時補加濃度下降的雙氧水的含量,穩定劑主要含有醇類(乙醇、乙二醇、苯甲醇等)和有機酸類(苯甲酸、水楊酸、乙酸等)穩定劑,還能改善酸洗表面的質量。酸洗液中的氫氟酸對難溶的鐵鉻氧化物、錳氧化物、鉬氧化物有較強的溶解能力,而且對含硅的灰色膜能溶解除去,氟離子對溶解的金屬離子能形成絡合物,提高酸洗液的穩定性。表面活性劑能降低表面張力,提高酸洗浸蝕力,處理后的表面光潔,以非離子型表面活性劑JFC為佳。緩蝕劑防止過腐蝕,自行復配的緩蝕效率可達到90%。

配(pei)方 3

適(shi)用于對壁(bi)厚在0.3mm以下的(de)超薄型不銹(xiu)鋼螺紋(wen)(wen)管的(de)酸洗(xi)。關(guan)鍵在于酸洗(xi)液(ye)中添(tian)加兩種表(biao)面(mian)活性劑,有(you)效(xiao)地提高(gao)(gao)了酸洗(xi)速率及(ji)質量(liang)生產(chan)(chan)(chan)實踐檢驗,該(gai)工(gong)藝簡單(dan)、槽液(ye)穩定,調整方便,不產(chan)(chan)(chan)生廢(fei)品,生產(chan)(chan)(chan)效(xiao)率提高(gao)(gao)3倍以上,所謂超薄型不銹(xiu)鋼螺紋(wen)(wen)管是指將(jiang)厚度為0.3mm的(de)不銹(xiu)鋼薄板剪成(cheng)(cheng)62.8mmx(300~700)mm小(xiao)料后(hou),卷(juan)曲(qu)成(cheng)(cheng)直徑ф20mm的(de)金屬筒,用氬弧焊成(cheng)(cheng)長圓(yuan)形管后(hou)擠壓呈螺紋(wen)(wen)狀(zhuang),成(cheng)(cheng)型后(hou)進行(xing)熱處(chu)理(li),表(biao)面(mian)產(chan)(chan)(chan)生一層(ceng)致密的(de)厚氧(yang)(yang)化(hua)(hua)皮(pi),傳統工(gong)藝是先(xian)松動氧(yang)(yang)化(hua)(hua)皮(pi),預浸(jin)蝕(shi)和酸洗(xi)之(zhi)后(hou),清除表(biao)面(mian)殘(can)渣,該(gai)工(gong)序(xu)(xu)工(gong)藝多(duo),酸洗(xi)時間長,工(gong)件不光亮、易腐蝕(shi),易報(bao)廢(fei),且質量(liang)總是存在問(wen)題。為此,取(qu)消了松動氧(yang)(yang)化(hua)(hua)皮(pi)、除殘(can)渣工(gong)序(xu)(xu),直接在酸洗(xi)液(ye)中添(tian)加DR-A添(tian)加劑和陰離子表(biao)面(mian)活性劑,結果顯示(shi),酸洗(xi)不僅干凈、光亮,無過(guo)腐蝕(shi),氧(yang)(yang)化(hua)(hua)皮(pi)殘(can)渣易除掉,質量(liang)好,生產(chan)(chan)(chan)效(xiao)率高(gao)(gao),效(xiao)果滿意。

影(ying)響浸漬時間的因素(su)如(ru)下(xia):

①. 硝酸

是酸洗液(ye)的主(zhu)成(cheng)分,含量低于(yu)200mL/L時效果(guo)差,浸(jin)漬(zi)時間長,不光亮,易(yi)(yi)過(guo)腐蝕(shi),含量太高,高于(yu)300mL/L時氧化氮彌漫,升溫快,易(yi)(yi)腐蝕(shi)。溶液(ye)隨生產(chan)量的增加(jia),硝酸會消耗分解,酸洗效果(guo)減弱。一(yi)(yi)般浸(jin)漬(zi)50分鐘后,氧化皮還不掉(diao),就(jiu)需要補加(jia)藥(yao)品,先撈出(chu)槽底的沉(chen)積物(wu),再(zai)按(an)各(ge)成(cheng)分含量的1/3補加(jia),不用(yong)補加(jia)水(shui),每半年更(geng)換一(yi)(yi)次溶液(ye)。

②. 氫(qing)氟酸

能加(jia)速不銹鋼氧化皮(pi)的浸(jin)漬速率,因(yin)此,濃(nong)度過(guo)低(di)時,浸(jin)漬速率太(tai)慢;過(guo)高(gao),溶液升(sheng)溫快,浸(jin)蝕(shi)過(guo)快,易過(guo)腐蝕(shi),一(yi)般宜(yi)控制在50~80mL/L較好。要勤加(jia)少加(jia)為宜(yi)。

③. 添加劑

DR-A具(ju)有催化、促進、提高對氧化皮的腐蝕溶(rong)解的作用。

④. 陰離子(zi)表面(mian)活(huo)性劑

主要起潤濕、降(jiang)低(di)氧化皮的附著力,降(jiang)低(di)水的表面(mian)張力,可提高工件表面(mian)光亮度,縮短(duan)浸漬時間。

⑤. 溫度

一般在(zai)室溫(wen)下即可(ke)進行(xing)生(sheng)產,但裝載(zai)量過多,溶液(ye)升溫(wen)較(jiao)快,以溶液(ye)容積與裝載(zai)量之(zhi)(zhi)比為2:1較(jiao)合適,溶液(ye)攪(jiao)動,工件翻(fan)動可(ke)避(bi)免因疊壓、窩氣而造成氧化皮(pi)酸洗不凈,工作溫(wen)度宜控(kong)制在(zai)10~30℃之(zhi)(zhi)間,或采用水套降(jiang)溫(wen)的方法控(kong)制液(ye)溫(wen)。

⑥. 壓力清洗(xi)

用1~6MPa的液體工作壓(ya)(ya)力(li),水流量≤13L/min、功率1.6kW配套動力(li)的DM8032A型(xing)單相電容電動機的高壓(ya)(ya)水槍噴射,人工逐件(jian)清洗(xi)黏附在管子(zi)(zi)上(shang)的、來源于清洗(xi)水中的沉淀物和(he)溶解剝落下來的碎氧(yang)化(hua)皮顆粒(li),就能解決每根管子(zi)(zi)的殘存物總量不得大于3mg的問題(ti)。

配方 4

用(yong)(yong)1+1的濃(nong)鹽酸(suan),應用(yong)(yong)苯并咪(mi)唑(zuo)(zuo)(zuo)(zuo)類化合(he)物作(zuo)緩蝕(shi)(shi)劑,可廣泛應用(yong)(yong)于多種(zhong)不銹鋼(gang)和碳(tan)鋼(gang)的腐(fu)蝕(shi)(shi):其(qi)緩蝕(shi)(shi)率在40℃時可達(da)81%~96%.苯并咪(mi)唑(zuo)(zuo)(zuo)(zuo)。可試(shi)用(yong)(yong)酸(suan)性鍍銅(tong)液中使用(yong)(yong)的2-巰基(ji)苯并咪(mi)唑(zuo)(zuo)(zuo)(zuo)M,代替,市面上可購得,用(yong)(yong)沸水(shui)溶(rong)解,加少(shao)許氫氧化鈉(na)助溶(rong),濃(nong)度在0.5~1.0g/L之間使用(yong)(yong)。(苯并咪(mi)唑(zuo)(zuo)(zuo)(zuo)用(yong)(yong)量原(yuan)為(wei)3mmol/L,若分子量為(wei)140,則(ze)為(wei)0.3g/L左右。)

配(pei)方 5

使用常用的鹽酸(suan)和硫(liu)酸(suan)混合酸(suan)洗(xi),需要加溫(wen)溶液才能(neng)除去氧化皮,時間(jian)較長,為(wei)防止過腐蝕,要使用酸(suan)洗(xi)緩蝕劑:若丁和烏洛托品(又名H促(cu)進(jin)劑)。

配(pei)方 6

使(shi)用硝酸、硫酸和氫氟酸,在(zai)常溫下腐蝕反應較(jiao)強烈,因此,時間較(jiao)短(duan)些,要控(kong)制得準確些,以防(fang)過(guo)腐蝕。

配方 7

溶(rong)液不(bu)(bu)(bu)(bu)含氟化物,以免污染(ran)環(huan)境,常溫(wen)情洗,能使表(biao)面達到高度(du)清潔和平整。操作過(guo)程中嚴格(ge)控(kong)制(zhi)(zhi)溫(wen)度(du),不(bu)(bu)(bu)(bu)超過(guo)30℃,否則會使鹽(yan)酸(suan)(suan)揮(hui)發(fa)(fa),雙(shuang)(shuang)氧(yang)水分解,不(bu)(bu)(bu)(bu)銹(xiu)鋼過(guo)腐蝕。采用(yong)鹽(yan)酸(suan)(suan)和硫酸(suan)(suan)兩酸(suan)(suan)合用(yong),比(bi)單一(yi)使用(yong)鹽(yan)酸(suan)(suan)或硫酸(suan)(suan)的(de)效果好。單一(yi)酸(suan)(suan)對(dui)(dui)不(bu)(bu)(bu)(bu)銹(xiu)鋼表(biao)面氧(yang)化皮難以完全除(chu)去,不(bu)(bu)(bu)(bu)能達到光(guang)亮的(de)目的(de),六次甲基四(si)胺抑制(zhi)(zhi)對(dui)(dui)不(bu)(bu)(bu)(bu)銹(xiu)鋼的(de)過(guo)腐蝕。雙(shuang)(shuang)氧(yang)水可氧(yang)化不(bu)(bu)(bu)(bu)銹(xiu)鋼表(biao)面的(de)氧(yang)化膜,以利于溶(rong)解于酸(suan)(suan)中,并可提高表(biao)面光(guang)亮度(du)。雙(shuang)(shuang)氧(yang)水不(bu)(bu)(bu)(bu)穩定,除(chu)了添加(jia)(jia)穩定劑-乙醇外,還要及時(shi)補充其(qi)快速消耗。此外嚴格(ge)控(kong)制(zhi)(zhi)溫(wen)度(du),溫(wen)度(du)過(guo)高,易使雙(shuang)(shuang)氧(yang)水分解。因此,在(zai)配制(zhi)(zhi)溶(rong)液時(shi)最先加(jia)(jia)入硫酸(suan)(suan),其(qi)為發(fa)(fa)熱過(guo)程,待冷卻(que)后,再加(jia)(jia)入鹽(yan)酸(suan)(suan)、乙醇、六亞甲基四(si)胺,最后在(zai)使用(yong)前(qian)加(jia)(jia)入雙(shuang)(shuang)氧(yang)水,才開始(shi)酸(suan)(suan)洗工作。

配方(fang) 8

溶(rong)液適用于大型不銹鋼(1Cr18Ni9Ti)容器(qi)表(biao)面有(you)氧化(hua)皮(pi)而采用涂刷法處理,其工藝流程為:涂刷酸(suan)(suan)洗后→流動水沖(chong)洗→中(zhong)(zhong)(zhong)和(7.0%碳(tan)酸(suan)(suan)鈉(na)水溶(rong)液)→流動水沖(chong)洗(用pH0~14廣泛(fan)試紙測(ce)表(biao)面顯中(zhong)(zhong)(zhong)性)→曬(shai)干→鈍(dun)化(hua)(鈍(dun)化(hua)液硝酸(suan)(suan)450mL、重鉻(ge)酸(suan)(suan)鉀20g、水900mL)時間(jian)大于0.5h→流動水沖(chong)洗→曬(shai)干。酸(suan)(suan)洗液中(zhong)(zhong)(zhong)加(jia)入(ru)0.5%尿(niao)素作為氫脆抑(yi)制劑(ji)。

配(pei)方 9

酸洗液適用于321不銹鋼在溫度為1050℃的熱處理爐內保溫1小時后表面形成的黑色氧化皮的清除,酸洗液基本成分配比為150mL 硝酸和40ml氫氟酸,并加有緩蝕劑:苯胺、硫脲和烏洛托品,通過正交試驗,在很好地清洗掉不銹鋼表面氧化物時,避免對不銹鋼發生點蝕。腐蝕速率為1.3g/(m2·h),低于《化工設備化學清洗質量標準》中規定的腐蝕速率不大于6.0g/(㎡2·h),清洗溫度40°℃,清洗時間30min,能徹底清洗掉不銹鋼熱處理后表面的黑皮。通過金相形貌觀察:經過固溶體處理后的不銹鋼為單相奧氏體組織,酸洗后未產生點蝕現象。