腐蝕的危害性是十分普遍的,而且也是十分嚴重的。腐蝕會造成重大的直接或間接損失,會造成災難性重大事故,而且危及人身安全。因腐蝕而造成的生產設備和管道的跑、冒、滴、漏,會影響生產裝置的生產周期和設備壽命,增加生產成本,同時還會因有毒物質的泄漏而污染環境,危及人類健康。

一、根據腐蝕發(fa)生的機理分(fen)類

根據腐蝕(shi)(shi)發生(sheng)的機理,可將其分為化學腐蝕(shi)(shi)、電化學腐蝕(shi)(shi)和物理腐蝕(shi)(shi)三大類。

1. 化學腐蝕(Chemical Corrosion)

化學(xue)腐蝕(shi)是指金(jin)(jin)屬(shu)表(biao)面與非(fei)電解(jie)質直接發(fa)生純化學(xue)作(zuo)用(yong)而引(yin)起的(de)破(po)壞。金(jin)(jin)屬(shu)在高溫(wen)(wen)氣體(ti)中(zhong)的(de)硫(liu)腐蝕(shi)、金(jin)(jin)屬(shu)的(de)高溫(wen)(wen)氧化均屬(shu)于化學(xue)腐蝕(shi)。

2. 電化學腐蝕(Electrochemical Corrosion)

電(dian)化學腐蝕(shi)是(shi)指金屬表面與離子導電(dian)的介質發(fa)生電(dian)化學反(fan)應而引起的破壞。電(dian)化學腐蝕(shi)是(shi)最普遍、最常見(jian)的腐蝕(shi),如金屬在(zai)大氣、海水、土壤(rang)和各種電(dian)解質溶液(ye)中的腐蝕(shi)都屬此類。

3. 物理腐(fu)蝕(shi)(Physical Corrosion)

物(wu)理腐蝕是指金(jin)屬(shu)(shu)(shu)由(you)于單純的(de)物(wu)理溶解(jie)而引(yin)起的(de)破(po)壞。其特點(dian)是:當低熔點(dian)的(de)金(jin)屬(shu)(shu)(shu)溶入金(jin)屬(shu)(shu)(shu)材料中(zhong)時(shi),會對(dui)金(jin)屬(shu)(shu)(shu)材料產生“割裂”作用(yong)。由(you)于低熔點(dian)的(de)金(jin)屬(shu)(shu)(shu)強度一般較低,在受(shou)力狀態下它將(jiang)優先斷裂,從而成為金(jin)屬(shu)(shu)(shu)材料的(de)裂紋源。應(ying)該說(shuo),這種(zhong)腐蝕在工(gong)程中(zhong)并不多見。

二、根據(ju)腐蝕(shi)形態分(fen)類

按腐(fu)蝕(shi)形態分(fen)類(lei),可(ke)分(fen)為全面腐(fu)蝕(shi)、局部腐(fu)蝕(shi)和應力腐(fu)蝕(shi)三大(da)類(lei)。

1. 全面腐蝕(General Corrosion)

全(quan)面腐蝕(shi)也稱均勻腐蝕,是在管道較大面積上產生的程度基本相同的腐蝕。均勻腐(fu)蝕是危險性最小的一種腐蝕。

①. 工程中往往是給出足(zu)夠的(de)腐蝕(shi)余(yu)量(liang)就能保證材料的(de)機械強(qiang)度和使用(yong)壽命。

②. 均勻(yun)腐(fu)(fu)(fu)蝕(shi)(shi)常用(yong)單位(wei)時間內腐(fu)(fu)(fu)蝕(shi)(shi)介質對金(jin)屬材(cai)(cai)(cai)料(liao)(liao)的腐(fu)(fu)(fu)蝕(shi)(shi)深(shen)度(du)或金(jin)屬構件的壁(bi)厚減薄量(liang)(稱為(wei)腐(fu)(fu)(fu)蝕(shi)(shi)速(su)(su)率(lv))來(lai)評定。SH3059標準中(zhong)規定:腐(fu)(fu)(fu)蝕(shi)(shi)速(su)(su)率(lv)不(bu)(bu)超過0.05mm/a的材(cai)(cai)(cai)料(liao)(liao)為(wei)充分耐腐(fu)(fu)(fu)蝕(shi)(shi)材(cai)(cai)(cai)料(liao)(liao);腐(fu)(fu)(fu)蝕(shi)(shi)速(su)(su)率(lv)為(wei)0.05~0.1mm/a的材(cai)(cai)(cai)料(liao)(liao)為(wei)耐腐(fu)(fu)(fu)蝕(shi)(shi)材(cai)(cai)(cai)料(liao)(liao);腐(fu)(fu)(fu)蝕(shi)(shi)速(su)(su)率(lv)為(wei)0.1~0.5mm/a的材(cai)(cai)(cai)料(liao)(liao)為(wei)尚耐腐(fu)(fu)(fu)蝕(shi)(shi)材(cai)(cai)(cai)料(liao)(liao);腐(fu)(fu)(fu)蝕(shi)(shi)速(su)(su)率(lv)超過0.5mm/a的材(cai)(cai)(cai)料(liao)(liao)為(wei)不(bu)(bu)耐腐(fu)(fu)(fu)蝕(shi)(shi)材(cai)(cai)(cai)料(liao)(liao)。

2. 局部腐蝕(shi)(Local Corrosion)

局部腐蝕又稱非均勻腐蝕,其危害性遠比均勻腐蝕大,因為均勻腐蝕容易被發覺,容易設防,而局部腐蝕則難以預測和預防,往往在沒有先兆的情況下,使金屬構件突然發生破壞,從而造成重大火災或人身傷亡事故。局部腐蝕很普遍,據統計,均勻腐蝕占整個腐蝕中的17.8%,而局部腐蝕則占80%左右。

a. 點蝕(shi)(Pitting)

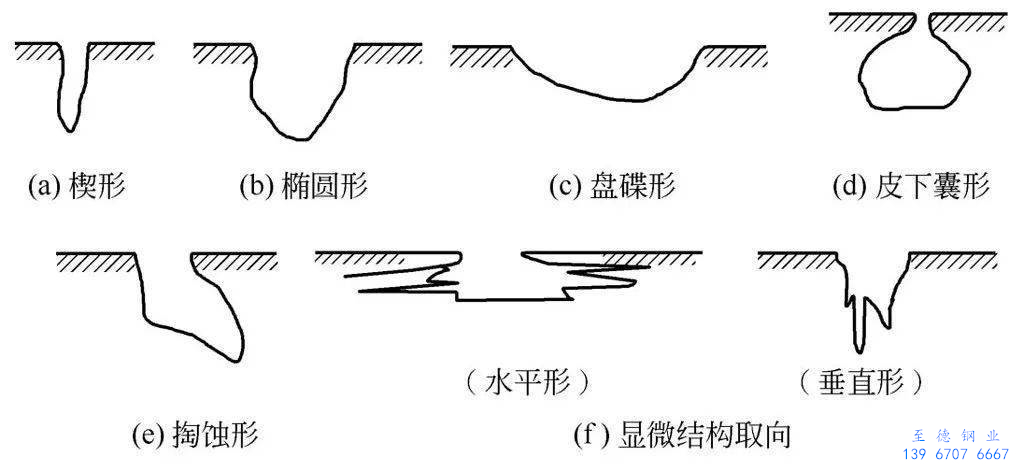

①. 集中在全局表面個別小點上的深度較大的腐蝕稱為點蝕,也稱孔(kong)蝕(shi)。蝕孔直徑等于或小于深度。蝕孔形態如圖1所示。

圖1 點蝕孔的各種剖面形(xing)狀(選(xuan)自ASTM標準)

②. 點蝕是不銹鋼管道(dao)最具有破壞性的隱藏的腐蝕形態之一。奧氏體不銹鋼管道在輸送含氯離子或溴離子的介質時最容易產生點蝕。不銹鋼管道外壁如果常被海水或天然水潤濕,也會產生點蝕,這是因為海水或天然水中含有一定的氯離子。

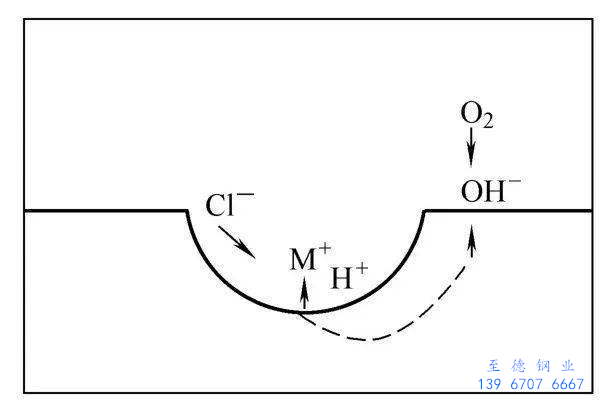

③. 不銹鋼的點蝕過程可分為蝕孔的形成和蝕孔的發展兩個階段。 鈍化膜的不完整部位(露頭位錯、表面缺陷等)作為點蝕源,在某一段時間內呈活性狀態,電位變負,與其鄰近表面之間形成微電池,并且具有大陰極小陽極面積比,使點蝕源部位金屬迅速溶解,蝕孔開始形成。 已形成的蝕孔隨著腐蝕的繼續進行。小孔內積累了過量的正電荷,引起外部 Cl- 的遷入以保持電中性,繼之孔內氯化物濃度增高。由于氯化物水解使孔內溶液酸化,又進一步加速孔內陽極的溶解。這種自催化作用的結果,使蝕孔不斷地向深處發展,如圖2所示。

④. 溶液滯留容易產生點蝕;增加流速會降低點蝕傾向,敏化處理及冷加工會增加不銹鋼點蝕的傾向;固溶處理能提高不銹鋼耐點蝕的能力。鈦的耐點蝕能力高于奧氏(shi)體不銹鋼(gang)。

⑤. 碳(tan)鋼管道也發生(sheng)點(dian)蝕,通常是在蒸汽系(xi)統(tong)(特別是低壓蒸汽)和(he)熱(re)水系(xi)統(tong),遭受溶(rong)解(jie)氧(yang)(yang)的腐蝕,溫度在80~250℃間最為嚴重。雖然蒸汽系(xi)統(tong)是除氧(yang)(yang)的,但由于操作控制不嚴格,很(hen)難保證溶(rong)解(jie)氧(yang)(yang)量不超標,因(yin)此溶(rong)解(jie)氧(yang)(yang)造(zao)成碳(tan)鋼管道產生(sheng)點(dian)蝕的情況經常會發生(sheng)。

b. 縫隙腐蝕(Crevice Corrosion)

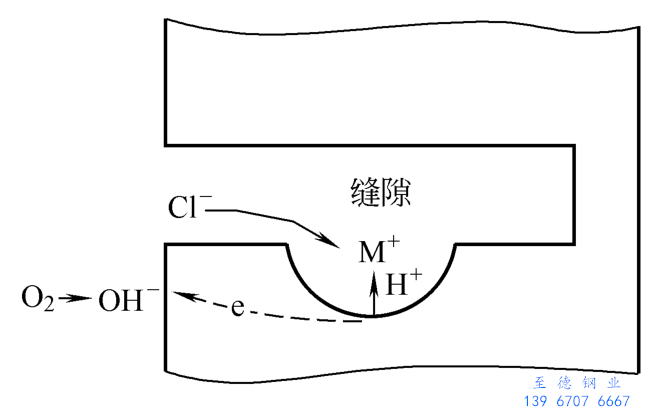

當管道輸送的物料為電解質溶液時,在管道內表面的縫隙處,如法蘭墊片處、單面焊未焊透處等,均會產生縫隙腐蝕。一些鈍性金屬如不銹鋼、鋁、鈦等,容易產生縫隙腐蝕。 縫隙腐蝕的機理,一般認為是濃差腐蝕電池的原理,即由于縫隙內和周圍溶液之間氧濃度或金屬離子濃度存在差異造成的。縫隙腐蝕在許多介質中發生,但以含氯化物的溶液中最嚴重,其機理不僅是氧濃差電池的作用,還有像點蝕那樣的自催化作用,如圖3所示。

圖(tu)3 縫(feng)隙腐(fu)蝕(shi)的機理(li)

c. 焊(han)接接頭的腐蝕

通(tong)常發生于不銹鋼管道,有三種腐蝕形式。

①. 焊(han)肉被腐蝕(shi)成海綿狀,這是(shi)奧氏(shi)體(ti)不(bu)銹鋼發生的δ鐵素體(ti)選擇性腐蝕(shi)

為改善焊(han)接性(xing)能,奧氏體(ti)(ti)不(bu)銹(xiu)鋼(gang)通常要(yao)求焊(han)縫(feng)含有3%~10%的鐵(tie)素體(ti)(ti)組織,但(dan)在(zai)某些強腐蝕(shi)(shi)性(xing)介(jie)質中則會發生δ鐵(tie)素體(ti)(ti)選(xuan)擇(ze)性(xing)腐蝕(shi)(shi),即(ji)腐蝕(shi)(shi)只發生在(zai)δ鐵(tie)素體(ti)(ti)相(或進一步(bu)分解為σ相),結(jie)果呈海綿狀。

②. 熱影響區腐蝕(shi)

造成這種腐蝕的原因,是焊接過程中這里的溫度正好處在敏化區,有充分的時間析出碳化物,從而產生了晶間腐蝕。 晶間腐蝕是腐蝕局限在晶界和晶界附近而晶粒本身腐蝕比較小的一種腐蝕形態,其結果將造成晶粒脫落或使材料機械強度降低。 晶間腐蝕的機理是“貧鉻理論”。不銹鋼因含鉻而有很高的耐蝕性,其含鉻量必須要超過12%,否則其耐蝕性能和普通碳鋼差不多。不銹鋼在敏化溫度范圍內(450~850℃),奧氏體中過飽和固溶的碳將和鉻化合成 Cr23C6 ,沿晶界沉淀析出。 由于奧氏體中鉻的擴散速度比碳慢,這樣,生成 Cr23C6 所需的鉛必然從晶界附近獲取,從而造成晶界附近區域貧鉻。如果含鉻量降到12%(鈍化所需極限含鉻量)以下,則貧鉻區處于活化狀態,作為陽極,它和晶粒之間構成腐蝕原電池,貧鉻區陽極面積小,晶粒陰極面積大,從而造成晶界附近貧鉻區的嚴重腐蝕。

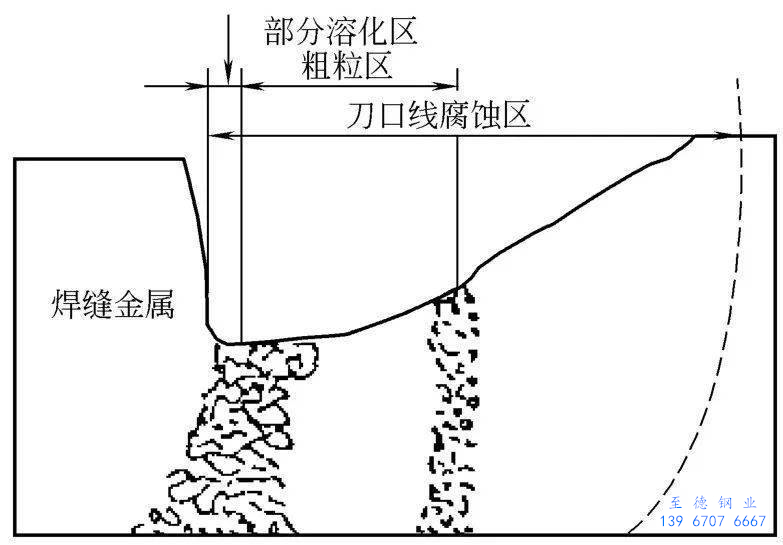

③. 熔合線處的(de)刀口腐蝕(shi)

一般發生在用Nb及Ti穩定的不銹鋼(347不銹鋼及321不銹鋼)。

刀(dao)口(kou)腐蝕大多發生在氧化性介質中。刀口腐蝕示意如圖4所示。

d. 磨損腐蝕

也稱沖刷腐蝕。當腐蝕性流體在彎頭、三通等拐彎部位突然改變方向,它對金屬及金屬表面的鈍化膜或腐蝕產物層產生機械沖刷破壞作用,同時又對不斷露出的金屬新鮮表面發生激烈的電化學腐蝕,從而造成比其他部位更為嚴重的腐蝕損傷。 這種損傷是金屬以其離子或腐蝕產物從金屬表面脫離,而不是像純粹的機械磨損那樣以固體金屬粉末脫落。 如果流體中夾有氣泡或固體懸浮物時,則最易發生磨損腐蝕。不銹鋼的鈍化膜耐磨損腐蝕性能較差,鈦則較好。蒸汽系統、H2S-H2O系統對碳鋼管道彎頭、三通的磨損腐蝕均較嚴重。

e. 冷凝液(ye)腐蝕

對于(yu)含水蒸氣的熱(re)腐(fu)蝕(shi)(shi)性(xing)氣體管道,在保溫(wen)層中止處或破損(sun)處的內壁,由(you)于(yu)局部溫(wen)度降至(zhi)露(lu)點(dian)以下,將發生(sheng)冷凝現象(xiang),從(cong)而(er)造成冷凝液腐(fu)蝕(shi)(shi),即露(lu)點(dian)腐(fu)蝕(shi)(shi)。

f. 涂(tu)層破損(sun)處(chu)的局部大(da)氣銹蝕

對于(yu)化(hua)工廠的碳(tan)鋼管線,這種腐(fu)蝕有(you)時會很嚴重(zhong),因為化(hua)工廠區的大氣中常常含有(you)酸性氣體,比自然大氣的腐(fu)蝕性強得多。

3. 應力腐蝕(Stress Corrosion)

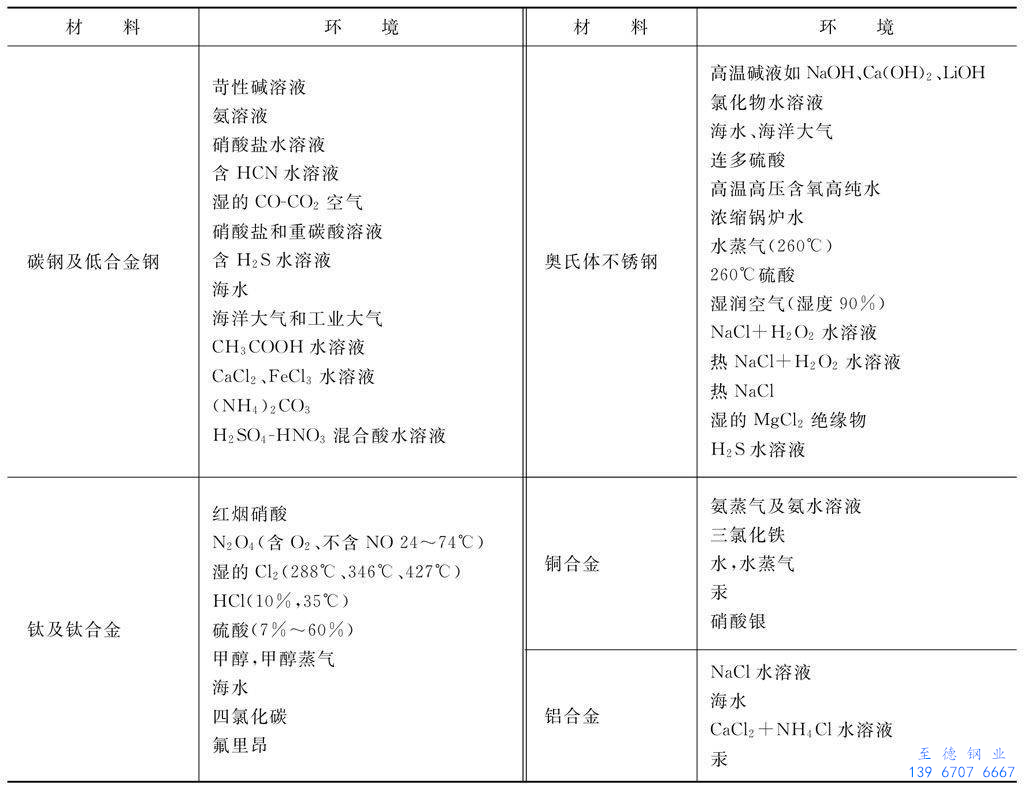

金屬材料在拉應力和特定腐蝕介質的共同作用下發生的斷裂破壞,稱為應力腐蝕(shi)破裂(lie)。發生應力腐蝕破裂的時間有長有短,有經過幾天就開裂的,也有經過數年才開裂的,這說明應力腐蝕破裂通常有一個或長或短的孕育期。 應力腐蝕裂紋呈枯樹枝狀,大體上沿著垂直于拉應力的方向發展。裂紋的微觀形態有穿晶型、晶間型(沿晶型)和兩者兼有的混合型。 應力的來源,對于管道來說,焊接、冷加工及安裝時殘余應力是主要的。 并不是任何的金屬與介質的共同作用都引起應力腐蝕破裂。其中金屬材料只有在某些特定的腐蝕環境中,才發生應力腐蝕破裂。表1列出了容易引起應力腐蝕開裂的管道金屬材料和腐蝕環境的組合。

表1 易產(chan)生應力腐(fu)蝕(shi)開裂的金(jin)屬材料和腐(fu)蝕(shi)環境組合(選自SH 3059附(fu)錄E)

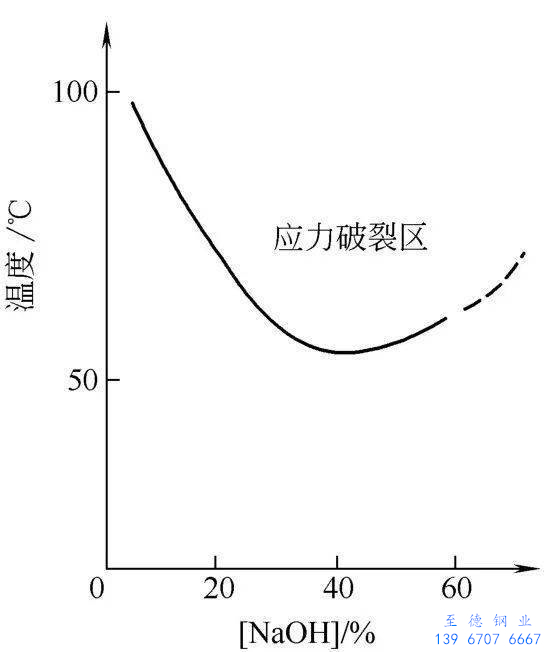

a. 堿脆

金(jin)屬(shu)在堿液(ye)中(zhong)的(de)應力腐(fu)蝕破裂稱堿脆。碳(tan)鋼(gang)(gang)、低合(he)金(jin)鋼(gang)(gang)、不(bu)銹鋼(gang)(gang)等多(duo)種金(jin)屬(shu)材料皆可發生堿脆。碳(tan)鋼(gang)(gang)(含低合(he)金(jin)鋼(gang)(gang))發生堿脆的(de)趨勢如圖5所示(shi)。

圖(tu)5 碳鋼在(zai)堿(jian)液中的(de)應力腐蝕破(po)裂區

由圖5可(ke)知,氫氧化(hua)鈉濃(nong)度(du)(du)(du)在5%以(yi)上的(de)全部濃(nong)度(du)(du)(du)范(fan)圍內碳鋼幾(ji)乎都可(ke)能產(chan)生(sheng)堿(jian)脆,堿(jian)脆的(de)最(zui)低溫度(du)(du)(du)為50℃,所(suo)需堿(jian)液(ye)的(de)濃(nong)度(du)(du)(du)為40%~50%,以(yi)沸點附近的(de)高溫區最(zui)易(yi)發(fa)生(sheng), 裂紋呈(cheng)晶間型。

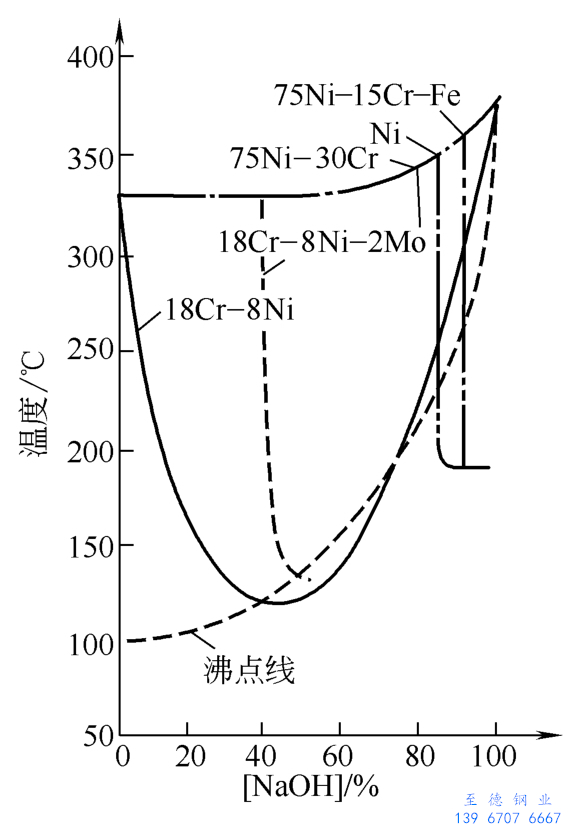

奧(ao)氏體(ti)不銹鋼(gang)發生(sheng)堿(jian)脆的(de)(de)趨勢如圖(tu)6所示。氫(qing)氧化鈉濃度(du)(du)在(zai)0.1%以(yi)上的(de)(de)濃度(du)(du)時(shi)18-8型(xing)(xing)奧(ao)氏體(ti)不銹鋼(gang)即可發生(sheng)堿(jian)脆。以(yi)氫(qing)氧化鈉濃度(du)(du)40%最危險,這時(shi)發生(sheng)堿(jian)脆的(de)(de)溫度(du)(du)為(wei)115℃左右。 超低碳不銹鋼(gang)的(de)(de)堿(jian)脆裂紋為(wei)穿晶型(xing)(xing),含碳量高(gao)(gao)(gao)時(shi),堿(jian)脆裂紋則為(wei)晶間型(xing)(xing)或(huo)混合型(xing)(xing)。當奧(ao)氏體(ti)不銹鋼(gang)中加(jia)入2%鉬時(shi),則可使其堿(jian)脆界限(xian)縮小(xiao),并向堿(jian)的(de)(de)高(gao)(gao)(gao)濃度(du)(du)區域(yu)移動(dong)。鎳和鎳基合金具有較高(gao)(gao)(gao)的(de)(de)耐應力腐蝕(shi)的(de)(de)性(xing)能,它的(de)(de)堿(jian)脆范圍(wei)變得狹窄,而且位于高(gao)(gao)(gao)溫濃堿(jian)區。

圖6 產生應(ying)力腐蝕破裂的(de)燒堿濃(nong)度與溫度關系(xi) 注(zhu):曲線(xian)上(shang)部為危(wei)險區

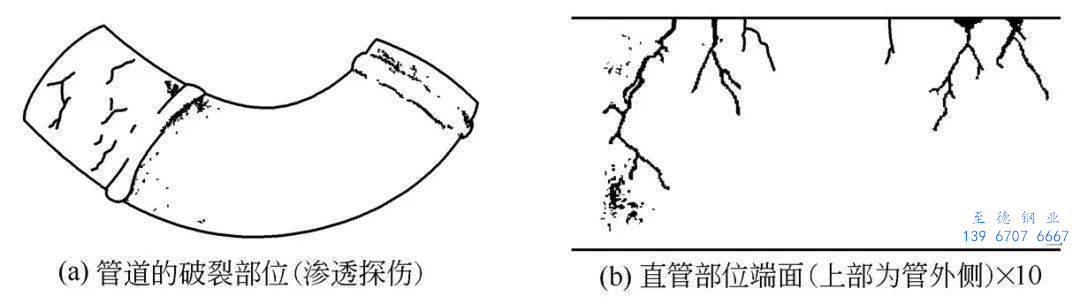

b. 不銹鋼的氯離子(zi)應力(li)腐蝕破裂

氯(lv)離(li)(li)(li)(li)子不(bu)但能引起(qi)不(bu)銹鋼(gang)孔蝕,更能引起(qi)不(bu)銹鋼(gang)的(de)(de)應力腐蝕破裂(lie)。 發(fa)(fa)(fa)生應力腐蝕破裂(lie)的(de)(de)臨界氯(lv)離(li)(li)(li)(li)子濃(nong)(nong)度(du)隨溫(wen)度(du)的(de)(de)上升而減(jian)小,高溫(wen)下,氯(lv)離(li)(li)(li)(li)子濃(nong)(nong)度(du)只要達(da)到 10-6 ,即能引起(qi)破裂(lie)。發(fa)(fa)(fa)生氯(lv)離(li)(li)(li)(li)子應力腐蝕破裂(lie)的(de)(de)臨界溫(wen)度(du)為70℃。 具(ju)有氯(lv)離(li)(li)(li)(li)子濃(nong)(nong)縮的(de)(de)條件(反(fan)復蒸干、潤(run)濕)是最易發(fa)(fa)(fa)生破裂(lie)的(de)(de)。工業中發(fa)(fa)(fa)生不(bu)銹鋼(gang)氯(lv)離(li)(li)(li)(li)子應力腐蝕破裂(lie)的(de)(de)情況相當普遍(bian)。 不(bu)銹鋼(gang)氯(lv)離(li)(li)(li)(li)子應力腐蝕破裂(lie)不(bu)僅僅發(fa)(fa)(fa)生在(zai)管(guan)道的(de)(de)內壁,發(fa)(fa)(fa)生在(zai)管(guan)道外壁的(de)(de)事例也屢見不(bu)鮮(xian),如(ru)圖7所示。

圖7 不銹鋼管道應力(li)腐蝕破裂

作為管外側(ce)的(de)(de)腐(fu)蝕因素(su),被(bei)認為是(shi)保(bao)溫材料的(de)(de)問(wen)題,對保(bao)溫材料進行分析的(de)(de)結(jie)(jie)果,被(bei)檢驗(yan)出含有約(yue)0.5%的(de)(de)氯離子。這個數值可認為是(shi)保(bao)溫材料中含有的(de)(de)雜質,或(huo)由于保(bao)溫層破損、浸入的(de)(de)雨水(shui)中帶入并(bing)經過濃縮(suo)的(de)(de)結(jie)(jie)果。

c. 不(bu)銹鋼(gang)連多硫酸應力腐蝕破裂

以加氫脫硫(liu)裝置最為典型,不銹鋼連多(duo)硫(liu)酸(suan)的應力(li)腐(fu)蝕破裂(lie)頗為引人(ren)關注。 管道在(zai)正常(chang)運行時,受(shou)硫(liu)化氫腐(fu)蝕,生成(cheng)的硫(liu)化鐵,在(zai)停(ting)車檢修時,與空氣中的氧(yang)及水反應生成(cheng)了連多(duo)硫(liu)酸(suan)。在(zai)Cr-Ni奧氏體不銹鋼管道的殘余應力(li)較大的部(bu)位(焊縫熱影(ying)響區、彎管部(bu)位等)產生應力(li)腐(fu)蝕裂(lie)紋。

d. 硫化物(wu)腐(fu)蝕破裂

①. 金屬(shu)在(zai)同時(shi)含有硫(liu)化(hua)氫及水的(de)介質中(zhong)發(fa)生的(de)應力腐蝕破裂(lie)(lie)(lie)即為硫(liu)化(hua)物腐蝕破裂(lie)(lie)(lie),簡(jian)稱硫(liu)裂(lie)(lie)(lie)。在(zai)天然氣(qi)、石油采集(ji),加工(gong)煉制(zhi),石油化(hua)學(xue)及化(hua)肥等工(gong)業部(bu)門(men)常常發(fa)生管道、閥(fa)門(men)硫(liu)裂(lie)(lie)(lie)事(shi)故。發(fa)生硫(liu)裂(lie)(lie)(lie)所需的(de)時(shi)間短則幾(ji)天,長則幾(ji)個(ge)月(yue)到幾(ji)年不等,但是未見超過十年發(fa)生硫(liu)裂(lie)(lie)(lie)的(de)事(shi)例。

②. 硫裂的裂紋較粗,分支較少,多為穿晶型,也有晶間型或混合型。發生硫裂所需的硫化氫濃度很低,只要略超過 10-6 ,甚至在小于 10-6 的濃度下也會發生。

碳鋼(gang)和(he)(he)低合金鋼(gang)在20~40℃溫(wen)(wen)度(du)范圍(wei)內對(dui)硫(liu)裂(lie)的(de)(de)(de)敏感(gan)性(xing)最(zui)大,奧氏(shi)體不(bu)銹(xiu)鋼(gang)的(de)(de)(de)硫(liu)裂(lie)大多(duo)發生在高溫(wen)(wen)環(huan)境中。隨著溫(wen)(wen)度(du)升高,奧氏(shi)體不(bu)銹(xiu)鋼(gang)的(de)(de)(de)硫(liu)裂(lie)敏感(gan)性(xing)增加(jia)。 在含硫(liu)化(hua)(hua)氫(qing)及水的(de)(de)(de)介質中,如果同時含醋酸,或(huo)者二(er)氧化(hua)(hua)碳和(he)(he)氯化(hua)(hua)鈉,或(huo)磷(lin)化(hua)(hua)氫(qing),或(huo)砷、硒、銻、碲的(de)(de)(de)化(hua)(hua)合物或(huo)氯離子(zi),則對(dui)鋼(gang)的(de)(de)(de)硫(liu)裂(lie)起促進作(zuo)用。

對于奧氏體不銹鋼的硫裂,氯離子和氧起促進作用,304L不銹鋼和316L不銹鋼對硫裂的敏感性有如下的關系:H2S+H2O<H2S+H2O+Cl- <H2S+H2O+ Cl- +O2 (硫裂的敏感性由弱到強)。 對于碳鋼和低合金鋼來說,淬火+回火的金相組織抗硫裂最好,未回火馬氏體組織最差。鋼抗硫裂性能依淬火+回火組織→正火+回火組織→正火組織→未回火馬氏體組織的順序遞降。

鋼(gang)的(de)強度越(yue)高,越(yue)易發(fa)(fa)生(sheng)硫(liu)裂(lie)。鋼(gang)的(de)硬(ying)(ying)度越(yue)高,越(yue)易發(fa)(fa)生(sheng)硫(liu)裂(lie)。在發(fa)(fa)生(sheng)硫(liu)裂(lie)的(de)事故(gu)中(zhong),焊(han)(han)縫(feng)(feng)特別是(shi)熔(rong)(rong)合線(xian)是(shi)最(zui)易發(fa)(fa)生(sheng)破裂(lie)的(de)部位,這(zhe)(zhe)是(shi)因為(wei)這(zhe)(zhe)里的(de)硬(ying)(ying)度最(zui)高。 NACE對碳鋼(gang)焊(han)(han)縫(feng)(feng)的(de)硬(ying)(ying)度進(jin)行了嚴格(ge)的(de)規(gui)定(ding):≤200HB。這(zhe)(zhe)是(shi)因為(wei)焊(han)(han)縫(feng)(feng)硬(ying)(ying)度的(de)分布比母材復雜,所以(yi)對焊(han)(han)縫(feng)(feng)硬(ying)(ying)度的(de)規(gui)定(ding)比母材嚴格(ge)。焊(han)(han)縫(feng)(feng)部位常發(fa)(fa)生(sheng)破裂(lie),一(yi)方(fang)面是(shi)由于(yu)焊(han)(han)接(jie)殘余應力(li)的(de)作用,另一(yi)方(fang)面是(shi)焊(han)(han)縫(feng)(feng)金(jin)屬、熔(rong)(rong)合線(xian)及(ji)熱影響區出現淬硬(ying)(ying)組織的(de)結果。為(wei)防止硫(liu)裂(lie),焊(han)(han)后進(jin)行有(you)效的(de)熱處理十分必要。

e. 氫(qing)損傷

氫滲透(tou)進入金屬內(nei)部而造成金屬性能劣化稱為氫損傷,也稱氫破(po)壞。

氫損傷可(ke)分為(wei)四(si)種不同類型:氫鼓泡、氫脆、脫碳和氫腐蝕。

①. 氫鼓泡及氫誘發階(jie)梯裂紋。

主(zhu)要發生在含(han)濕硫化氫的介質中。

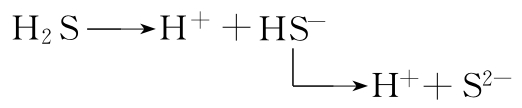

硫化氫(qing)在(zai)水中離解:

鋼在硫化(hua)氫水溶液中發生(sheng)電化(hua)學腐蝕:

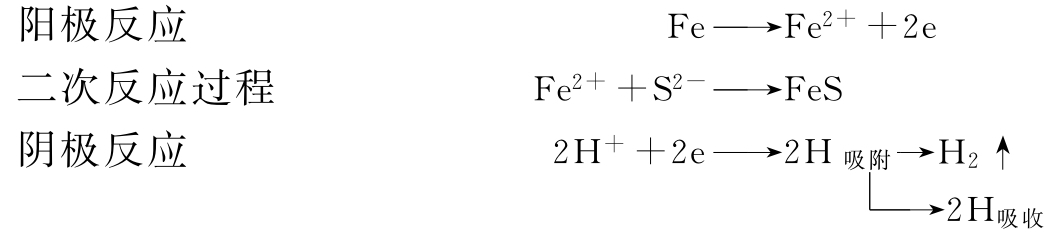

由上述過(guo)程可(ke)以看出,鋼在這種(zhong)環(huan)境(jing)中,不僅會由于(yu)(yu)陽極反(fan)應而發(fa)生一般腐(fu)蝕(shi),而且由于(yu)(yu)S2-在金屬(shu)表面(mian)的吸附(fu)對氫原(yuan)子(zi)復合氫分子(zi)有(you)阻礙作用,從(cong)而促進氫原(yuan)子(zi)向金屬(shu)內滲透。

當氫原子(zi)(zi)向鋼(gang)(gang)(gang)中滲透擴散時,遇到(dao)了裂縫、分層(ceng)、空隙、夾渣等缺陷(xian),就聚(ju)集起來(lai)結(jie)合成氫分子(zi)(zi)造成體積(ji)膨脹,在(zai)鋼(gang)(gang)(gang)材(cai)內(nei)部(bu)(bu)產生(sheng)極(ji)大壓力(可達數(shu)百兆帕(pa))。 如果這(zhe)(zhe)些(xie)(xie)缺陷(xian)在(zai)鋼(gang)(gang)(gang)材(cai)表面附近,則形成鼓泡,如圖8所示。如果這(zhe)(zhe)些(xie)(xie)缺陷(xian)在(zai)鋼(gang)(gang)(gang)的內(nei)部(bu)(bu)深處,則形成誘(you)發(fa)(fa)裂紋(wen)。它是沿軋制方向上產生(sheng)的相互平(ping)行的裂紋(wen),被短(duan)的橫向裂紋(wen)連接起來(lai)形成“階梯(ti)”。 氫誘(you)發(fa)(fa)階梯(ti)裂紋(wen)輕者(zhe)使鋼(gang)(gang)(gang)材(cai)脆化,重者(zhe)會使有效壁厚減小到(dao)管道過(guo)載、泄漏(lou)甚至(zhi)斷裂。

氫鼓泡需要一個硫化氫臨界濃度值。有資料介紹,硫化氫分壓在138Pa時將產生氫鼓泡。如果在含濕硫化氫介質中同時存在磷化氫、砷、碲的化合物及CN-時,則有利于氫向鋼中滲透,它們都是滲氫加速劑。 氫鼓泡及氫誘發階梯裂紋一般發生在鋼板卷制的管道上。

②. 氫(qing)脆

無論以什么方式進入鋼內的氫,都將引起鋼材脆化,即伸長率、斷面收縮率顯著下降,高強度鋼尤其嚴重。若將鋼材中的氫釋放出來(如加熱進行消氫處理),則鋼的力學性能仍可恢復。氫脆是可逆的。 H2S-H2O介質常溫腐蝕碳鋼管道能滲氫,在高溫高壓臨氫環境下也能滲氫;在不加緩蝕劑或緩蝕劑不當的酸洗過程能滲氫,在雨天焊接或在陰極保護過度時也會滲氫。

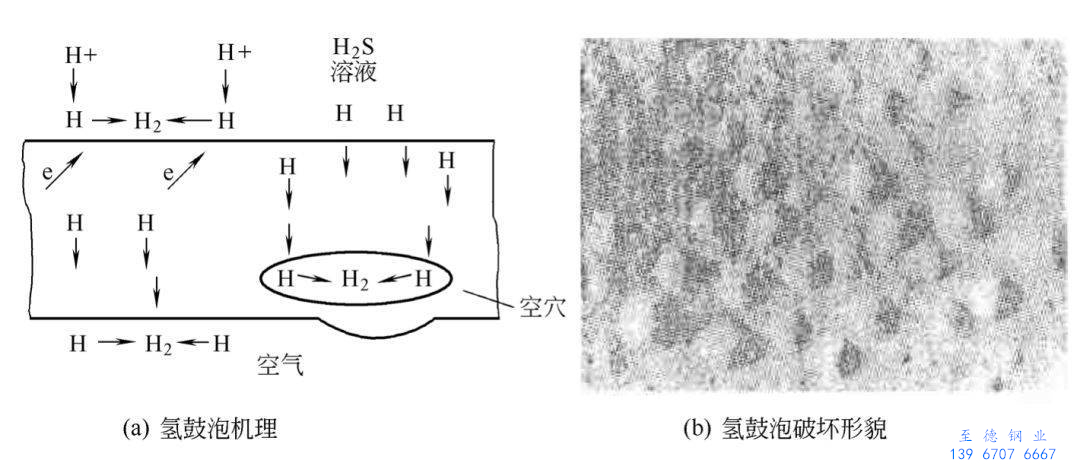

③. 脫碳

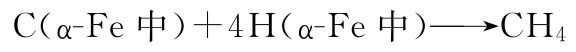

在工業(ye)制(zhi)氫裝置中,高溫氫氣管道易產生碳損(sun)傷。鋼中的滲碳體(ti)在高溫下(xia)與氫氣作(zuo)用生成甲烷:

反應(ying)結(jie)果(guo)導致表(biao)面層的(de)(de)滲碳(tan)體(ti)減少,而碳(tan)便從鄰近(jin)的(de)(de)尚(shang)未(wei)反應(ying)的(de)(de)金屬(shu)層逐漸擴散到此反應(ying)區,于是有(you)一定厚(hou)度(du)的(de)(de)金屬(shu)層因缺碳(tan)而變為鐵素(su)體(ti)。脫碳(tan)的(de)(de)結(jie)果(guo)造成鋼的(de)(de)表(biao)面強度(du)和疲勞極(ji)限的(de)(de)降低。

④. 氫(qing)腐蝕

鋼受到高溫高壓氫(qing)作用后,其(qi)力學性能(neng)劣化,強度、韌(ren)性明顯降低,并且(qie)是不可逆(ni)的,這種現象稱為氫(qing)腐蝕。

氫(qing)腐蝕(shi)的歷(li)程可用圖9來解釋:

圖9 氫腐蝕的(de)歷程

氫腐蝕的(de)過程大(da)致可(ke)分為三個階(jie)段(duan):孕育期,鋼的(de)性能(neng)沒有變(bian)化;性能(neng)迅速變(bian)化階(jie)段(duan),迅速脫碳(tan),裂紋快(kuai)速擴展(zhan);最后(hou)階(jie)段(duan),固溶體(ti)中(zhong)碳(tan)已(yi)耗盡。

氫腐蝕的(de)(de)(de)孕育期是重要的(de)(de)(de),它往(wang)往(wang)決定(ding)了鋼的(de)(de)(de)使(shi)用壽(shou)命。

某氫壓力下產生氫腐蝕(shi)(shi)有一起始溫(wen)(wen)度(du)(du),它是(shi)衡量鋼材(cai)抗氫性能的(de)指標。低于這(zhe)個溫(wen)(wen)度(du)(du)氫腐蝕(shi)(shi)反應(ying)速度(du)(du)極慢(man),以至(zhi)孕育期超過正(zheng)常(chang)使用壽命。碳(tan)鋼的(de)這(zhe)一溫(wen)(wen)度(du)(du)大約在220℃左右。

氫(qing)分壓(ya)也有(you)一個起始點(碳鋼大約(yue)在1.4MPa左右),即無論溫度(du)多高,低于此(ci)(ci)分壓(ya),只發(fa)生表面脫碳而不發(fa)生嚴重的(de)(de)氫(qing)腐(fu)蝕。 各種抗氫(qing)鋼發(fa)生腐(fu)蝕的(de)(de)溫度(du)和壓(ya)力組合條(tiao)件,就是著(zhu)名的(de)(de)Nelson曲線(xian)(在很多管道器材(cai)選(xuan)用標準規(gui)范內均(jun)有(you)此(ci)(ci)曲線(xian)圖,如SH3059《石油化工管道設計器材(cai)選(xuan)用通(tong)則》)。

冷加(jia)工變形,提高了(le)碳(tan)、氫的(de)擴散能力,對(dui)腐蝕起加(jia)速作用。

某氮肥廠,氨合成塔出口至廢熱鍋爐的高壓管道,工作溫度320℃左右,工作壓力33MPa,工作介質為H2、N2、NH3 混合氣,應按Nelson曲線選用抗氫鋼。其中有一異徑短管,由于錯用了普通碳鋼,使用不久便因氫腐蝕而破裂,造成惡性事故,損失非常慘重。